技術ブログ

板金加工とプレス加工の違いは?基礎知識・種類・工程を専門家が解説

板金加工とは、金属板を切断、曲げ、絞り、溶接などの方法で形状を変える加工技術です。自動車、建築、電気機器など様々な分野で活用されるこの技術は、複雑な形状の部品製造に不可欠です。

この記事では、板金加工の基本的なプロセス、その種類、および適用される主要な分野について詳しく掘り下げます。さらに、プレス加工との違いについても解説していますので、ぜひ、参考にしてください。

■目次

板金加工の基礎知識

板金加工は、金属板を切断、曲げ、打ち抜き、溶接などの手法を用いて、希望する形状やサイズに加工する技術です。

自動車、航空機、建築、機械製造など、幅広い産業で重要な役割を果たしています。板金加工の特徴は、柔軟性と多様性であり、異なる厚さや種類の金属板を用いることで、様々な製品の製造が可能です。

板金加工には、職人の技術が求められる手加工板金から、自動化された高度な機械板金加工まで、多種多様な技術が含まれます。

製品の仕上がりは、使用する金属の特性、加工技術、精度の高い設計に依存します。金属の弾性変形や塑性変形の理解が、製品の品質と性能を決定づける重要な要素となります。専門的な知識と技術が求められ、熟練の技が不可欠です。

板金加工の種類

板金加工には主に2種類あります。職人の手作業による「手加工板金」と、機械操作で行う「機械板金」です。

それぞれ詳細について解説していきます。

手加工板金

手加工板金には、自動車板金、打ち出し板金、建築板金と種類があります。

それぞれ詳細を確認していきましょう。

自動車板金

自動車板金は、車両のボディや部品の修復、製造に特化した手加工板金の一分野です。

自動車板金では、金属の打ち出し、成形、溶接、研磨といった技術が必要であり、車両の元の形状に近い状態へと復元するための作業が求められます。

打ち出し板金

打ち出し板金は、金属板をハンマーや専用の工具を用いて成形する伝統的な手加工技術です。金属板に直接力を加え、徐々に所望の形状に変形させることに特化しています。

打ち出し板金のプロセスでは、金属板の厚さ、強度、形状の要件に応じて、金属を伸ばす、縮める、曲げるといった技術が駆使され、複雑な曲面や特定のデザインが必要な場合に有効です。

例えば、カスタムメイドの自動車部品、美術品、装飾品などの製作に使用されます。

建築板金

建築板金は、建物の構造や外装に使用される金属部品を製造する手加工板金の1つです。

屋根材、雨樋、サイディング、窓枠など、建築物の美しさや耐候性を高めるための部品が作られます。

機能性だけでなく、建築物のデザインにも大きく寄与し、個々の建築物の特徴を際立たせる役割を果たすため、高い精度と職人の熟練した技術が要求される専門分野です。

機械板金

機械板金の切断加工、抜き加工、曲げ加工などの加工方法について詳細を確認していきましょう。

切断加工

機械板金における切断加工は、金属板を特定の寸法や形状に切り分ける初期工程です。レーザーカット、ウォータージェットカット、プラズマカットなどの高度な技術を使用して、精密でクリーンな切断を実現します。

切断加工の正確性は、最終製品の品質と機能に直接影響を与えるため、機械板金工程において非常に重要です。先進的な切断技術を用いることで、効率的かつ正確に材料を形成し、後続の加工ステップの基盤を築きます。

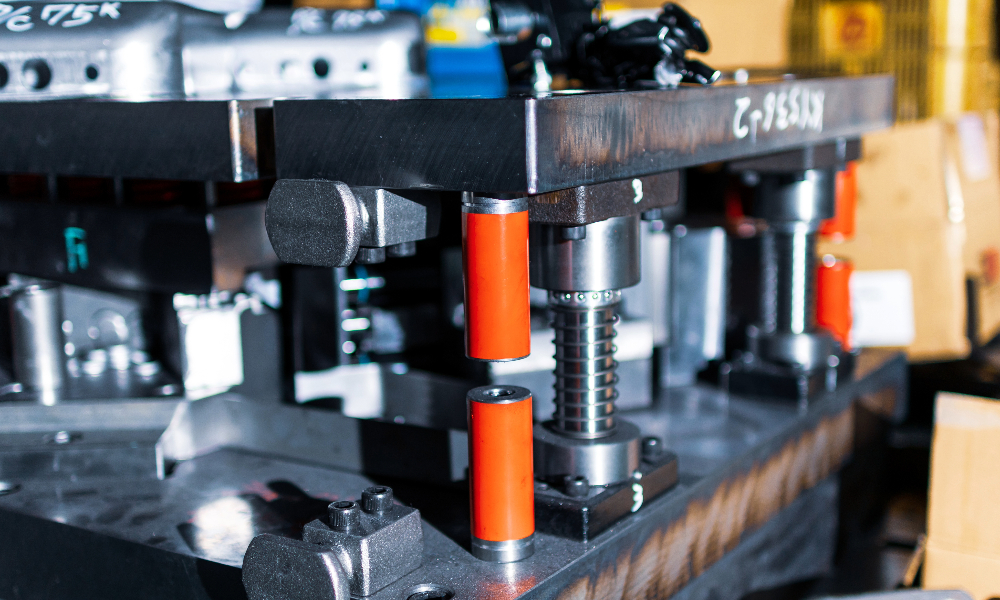

抜き(穴あけ)加工

機械板金における「抜き(穴あけ)加工」は、、金属板にネジ穴を開けたり、特定の形状を切り出すために必要であり、高精度なドリル、パンチプレス、レーザーカットなどの機械を使用します。

特に、パンチプレスを使用する抜き加工は、大量生産に向いています。正確な抜き加工は、板金製品の品質と機能の両方に影響を与えるため、精度と一貫性が求められます。

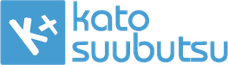

曲げ加工

曲げ加工は、プレスブレーキやロールベンダーなどの専用機械を用いて、精確に金属を曲げます。フラットな金属板から複雑な形状の部品や構造物を作り出すことができます。

曲げ加工は、筐体、ブラケット、筒状部品など、多岐にわたる製品製造に用いられ、板金加工の中でも中心的な役割を担っています。

絞り加工

機械板金における絞り加工は、金属板をプレスして深い凹形状を作る技術です。

絞り加工は、自動車のボディパーツ、家電製品の外装、照明器具など、複雑な形状が必要な多くの製品に用いられます。

金属の厚さや材質に応じて適切な圧力を適用する高度な技術が必要です。不適切な加工は金属の破損や品質劣化を引き起こすため、経験と精密な設計が不可欠です。

その他の加工

上記以外にも、穴拡張やねじ立て加工、金属の打ち込み、溶接、そして研磨などその他の加工法もあります。

例えば、穴拡張は、既に開けられた穴を所定のサイズまで拡大する工程であり、ねじ立て加工は、ねじ穴を形成して部品の組み立てを可能にします。

金属の打ち込みは、金属に細かい凹凸やテクスチャを施す加工で、溶接は切断された金属部品を繋ぎ合わせるために行われます。

また、研磨は製品の表面を滑らかに仕上げるための工程です。

板金加工の工程

つづいて板金加工の工程について解説していきます。

図面展開

板金加工における「図面展開」は、製作する部品の3Dモデルや設計図を、実際に加工するための2Dの板金図面に変換する工程です。

図面展開では、部品の複雑な曲面や曲げを考慮して、一枚の金属板からどのように部品が形成されるかを計算します。専門的なソフトウェアが使用されることが多く、精度の高い製品製造には不可欠です。

正確な図面展開は、材料の無駄を減らすことにも繋がります。また、製造の際の誤差を最小限に抑え、最終製品の品質を保証するためにも重要な役割を果たします。

ブランク加工

ブランク加工は板金加工の初期段階で、金属板から特定の部品形状に合わせた原型(ブランク)を作り出します。この工程には、主に抜き加工と切断加工が含まれます。

抜き加工では、レーザーカットやパンチプレスを使用して、金属板に必要な穴を開けたり、特定のパターンを切り抜いたりします。ネジ穴や通気孔、軽量化のためのパターンなど、後の組み立てや機能に必要な部分が形成されます。

切断加工では、ギロチンシャー、レーザーカット、プラズマカットなどの技術を使用して行われ、金属板を所定のサイズや形状に切り分けます。

加工前処理

板金加工における加工前処理は、主にバリ取りとタップ加工が含まれます。

バリ取り処理では、切断や穴あけなどの前工程で生じた金属の微小な突起や鋭いエッジを取り除きます。安全で滑らかな表面仕上げを実現することで、製品の品質と取り扱い安全性が向上します。

タップ加工は、金属部品にねじ穴を形成する工程で、ボルトやスクリューなどの締結部品を取り付けるための内部ねじが形成されます。精密なタップ加工は、製品の全体的な機能性と耐久性を向上させるために重要です。

曲げ加工

板金加工における曲げ加工は、金属板を所定の角度やカーブに形成するための重要な工程です。このステップでは、プレスブレーキや他の曲げ機械を使用し、精確な力と角度で金属を曲げます。

曲げ加工は、金属板を複雑な形状に変形させることが可能で、筐体、フレーム、ブラケットなど、様々な用途の部品製造に不可欠です。

製品の完成度は、材料の種類、板の厚さ、曲げる角度に応じた正確な計算と機械設定に大きく依存します。金属の種類によっては、適切な温度での加熱が必要な場合もあり、これによって材料の柔軟性が向上し、望む形状への曲げが容易になります。

溶接

板金加工における溶接は、切断や曲げによって形成された金属部品を永続的に結合する役割を果たします。

TIG(タングステン・インナート・ガス)溶接、MIG(メタル・インナート・ガス)溶接、スポット溶接など、様々な溶接技術が使用されます。溶接方法は、加工する材料の種類、厚さ、および製品の最終用途によって異なります。

溶接された製品は、金属部品間に強固な結合が形成され、構造的な強度が確保されます。特に、自動車のボディ、産業用機器、建築材料など、多種多様な製品にとって不可欠な工程です。

仕上げ

仕上げの工程では、表面の平滑化、研磨、塗装やコーティングの適用が行われます。

まず、溶接や曲げ加工によって生じた不均一な部分や小さな傷を取り除くために、研磨やグラインディングが施され、製品は滑らかで均一な表面を実現します。

その後、耐腐食性や耐久性を高めるため、パウダーコーティング、アノダイズ処理、電気メッキ…などさまざまな種類のコーティングや塗装が適用されます。これらの処理は、製品の見た目を向上させるだけでなく、外部環境からの保護を提供し、製品寿命を延ばします。

表面処理

表面処理の工程では、耐腐食性を高める、摩耗を防止する、または美観を向上させるためのさまざまな技術が含まれます。一般的な表面処理方法には、電気メッキ、パウダーコーティング、アノダイジング、塗装などがあります。

電気メッキは、金属表面に薄い金属層を付着させ、腐食抵抗性や耐摩耗性を向上させます。

パウダーコーティングは、粉末塗料を表面に吹き付けて高温で硬化させ、耐久性の高い滑らかな仕上がりを提供します。

アノダイジングは、特にアルミニウム製品に用いられ、表面の酸化層を厚くすることで保護します。

これらの表面処理は、製品の使用環境や用途に応じて選択され、製品の寿命を延ばし、機能性を高め、美観を向上させる効果があります。

検査

最終段階である検査の工程では、寸法精度、表面仕上げの品質、および構造的完整性などが検証されます。

検査は、精密測定器具やゲージを用いた寸法検査、視覚的な検査、そして必要に応じて非破壊検査(NDT)などが含まれます。

非破壊検査では、超音波検査、X線検査などの技術を用いて、内部欠陥や亀裂を検出します。また、塗装やコーティングの均一性や厚みも検査の対象となり得ます。

厳格な検査は、製造プロセス全体の品質管理において不可欠で、製品の市場での基盤を支える重要なプロセスです。

板金加工とプレス加工の違いは?

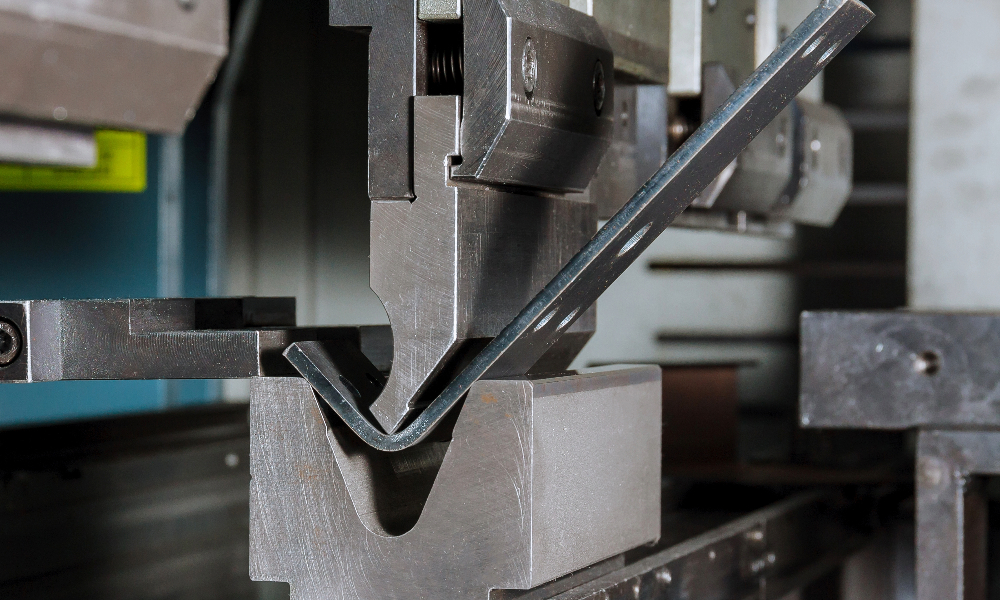

板金加工とプレス加工の主な違いは、使用される技術と加工方法にあります。

板金加工は、金属板を切断、曲げ、組み立てることに重点を置き、多様な形状やサイズの部品製造に柔軟に対応します。板金加工は、個別の部品をカスタマイズして作成することが可能で、特に複雑な形状や小ロット生産に適しています。

一方で、プレス加工は、大量生産に適した方法で、金型を使用して金属板を一定の形にプレスします。プレス加工は、高速で一貫した形状の部品を大量に製造するのに適しており、特にシンプルな形状の部品に効率的です。

板金加工はカスタム製品や特殊な設計に柔軟に対応できる一方、プレス加工は同じ形状の部品を迅速かつ大量に生産することに特化しています。したがって、製造する製品の要件や量に応じて、これらの方法のいずれかが選択されます。

板金加工の仕上がりは金属の性質が大きく左右する!

板金加工において、最終的な仕上がりは使用される金属の性質によって大きく影響を受けます。ここでは、金属の弾性変形と塑性変形の概念を解説し、これらが板金加工の品質と仕上がりにどのように影響するかを解説していきます。

弾性変形

板金加工における弾性変形とは、金属が外力によって変形し、その力が取り除かれると元の形状に戻る現象を指します。

この特性は、特に板金加工の初期段階での成形や曲げ加工において重要です。

金属の種類や厚さによって、その弾性限界は異なります。適切な加工技術の選択と加工パラメータの設定は、金属の弾性特性を考慮して行う必要があります。

塑性変形

塑性変形は、金属が一定の力を超えると変形し、その力が取り除かれた後も元の形状に戻らない現象です。塑性変形を利用することで、金属板から複雑な形状や構造を作り出すことが可能です。

金属の種類や合金の成分によって、塑性変形のしやすさは異なります。

加工中に適切な力と技術を用いることで、金属は所望の形状に恒久的に変形します。

この過程では、金属の破壊を避けるために、材料の伸びや圧縮の限界を正確に理解することが重要です。塑性変形を効果的に管理することで、板金製品は高い構造的強度と精度を持ち、長期にわたる使用に耐えうる品質を保持します。

金属加工についてのご相談は当社まで!

金属加工の世界では、精度、信頼性、そして豊富な実績が業界をリードする要素です。当社は、長年にわたる経験と深い専門知識を持っています。

豊富な経験を持つ技術者が、お客様の要望に全力で応えます。小規模な試作品から大規模な製造ラインまで、幅広いニーズに対応可能です。

まずはお問い合わせフォームから、お気軽にご相談ください!