技術ブログ

放電加工の特徴・種類・実用例を紹介!メリット・デメリットやトラブルの対策法も解説

放電加工と聞くと、特定の業界でのみ使用される特殊な技術のように思えるかもしれませんが、実際には私たちの身の回りの多くの製品に関わる、極めて重要な加工方法です。

近年、この放電加工技術の進化が目覚ましく、新たな応用例や最先端の研究が注目を集めています。

この記事では、放電加工の基礎から実用例、メリット・デメリットなどを解説していますので、ぜひ、参考にしてください。

■目次

放電加工とは?

放電加工は、電極と被加工物の間に微小なスパーク放電を発生させることで、特定の部分を微細に除去する金属加工技術の一つです。この技術は、特に硬い材料や高度な精度が求められる加工に適しており、従来の方法では難しいとされていた難削材の加工も可能としています。

放電加工の大きな特徴は、物理的な接触を伴わずに材料を加工する点にあります。

ツールの摩耗や材料の変形が極めて少ないため、非常に高い精度での加工が実現可能となります。また、微細な部分や複雑な形状の加工も容易に行えるため、航空宇宙産業や医療機器、精密機械製造など、さまざまな分野での利用が拡がっています。

その一方で、放電加工には特有の装置や専門的な知識が必要となるため、正確な理解と適切な操作が求められます。しかし、その高い精度と多様性が評価され、今後の製造業においてもその重要性は増していくことでしょう。

放電加工の製品実例

下記は、当社で放電加工した製品です。

→詳細はこちら(農機のプーリー製作)

放電加工のメリット・デメリット

つづいて、放電加工のメリット・デメリットについて解説していきます。

メリット1:非接触加工

非接触加工は、ツールとワークの間で物理的な接触を伴わない加工方法で、放電加工におけるメリットの1つです。

伝統的な切削加工では、刃物と材料との摩擦によりツールが摩耗することが一般的です。しかし、放電加工では、電極とワークの間に電気的な放電を利用して材料を加工するため、物理的な摩耗が生じにくくなっています。

例えば、超硬材料や他の難削材の加工において、切削ツールの摩耗は大きな問題となります。

早い段階での摩耗は加工精度の低下やツール交換の頻度増加を招きます。放電加工の非接触特性により、これらの材料でも一定の条件下で一貫した加工精度を保ちつつ、長時間の加工が可能となります。

メリット2:硬度や耐熱性が高い素材の加工も可能

放電加工は、硬度や耐熱性が高い難削材の加工においても、高い加工精度と効率性を持っています。これは、電極とワーク材料間の電気放電を利用して材料を取り除く方法を採用しているためです。この特性により、材料の硬さや耐熱性に影響されず、一定の条件での加工が可能となります。

例えば、タングステンカーバイドやセラミックスなどの超硬材料は、通常の切削加工ではツールの摩耗が激しく、加工が困難とされています。しかし、放電加工を利用することで、精度良く、効率的に加工することができるのです。

このように、放電加工は難削材の加工に関する課題を解決する重要な手段として、多くの産業分野での採用が進められています。

メリット3:高精度・複雑な形状の加工

放電加工は、精緻な加工能力で、高精度かつ複雑な形状の部品製造に不可欠な技術として位置付けられています。

電極とワーク材料間での局所的な放電作用で、微細な部分まで的確に材料を取り除くことができるという特性があるからです。

航空宇宙産業や精密機械製造など、極めて狭いスペースに精密な部品を配置する必要がある場面での採用が増えています。例えば、ジェットエンジンのタービンブレードや時計の部品など、高い精度と複雑な形状を持つ製品は、放電加工を駆使して製造されるケースが多いです。

これらの部品は、一般的な切削加工では生産の難しさや精度の制限から製造が困難であるため、放電加工の技術がこれらの高度な要求を満たす大きな役割を果たしています。

デメリット1:加工速度の制約がある

放電加工のデメリットの一つが、加工速度の制約です。放電加工は他の切削加工法に比べて一般的に加工時間が長くなることがあります。

遅くなってしまう主な原因は、放電加工が電極とワーク間の微小な放電を繰り返し行うことで材料を除去していく方法であるため、大量の材料を迅速に除去することが難しいという特性に起因しています。

具体的にいうと、大きな金属ブロックを加工する際、放電加工をすると、所要時間が伸びるリスクがあります。特に大量生産を目指す製造業では、この加工速度の遅さが生産効率のボトルネックとなることが考えられます。

しかし、技術の進化と共に、放電加工の設備やプログラムの最適化が進んできており、効率的な加工条件の選定や新しい放電パターンの導入により、加工速度を向上させる取り組みも行われています。

デメリット2:加工コストがかかる

放電加工は、一般的な加工方法に比べて、高いコストがかかる傾向にあります。専用の機器や電極材料、さらには電極の交換頻度や消耗品のコストなどが影響してきます。

特に、高品質な加工を求める場合、電極の精密さや設備の性能が求められ、それに伴い初期投資やランニングコストが増大します。

ただし、効率化できることは間違いないため、量産や長期的な投資を視野に入れることで、単価の削減や投資の回収を図ることも可能です。

デメリット3:専門的な知識が必要

放電加工の技術を適切に利用するためには、専門的な知識や経験が欠かせません。

間違った操作や設定が行われると、加工品の品質が低下したり、機器へのダメージの原因となる場合が考えられます。

最新の放電加工機器は、ユーザーフレンドリーな設計が進められており、初心者でも操作しやすくなっていますが、一定のスキルや経験は必要です。

主な放電加工の機器3つの特徴

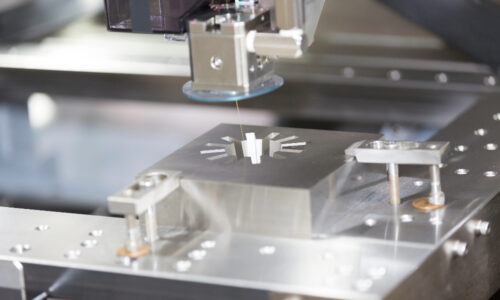

放電加工の機器は「形彫放電加工」「ワイヤー放電加工」「細穴放電加工」です。それぞれの特徴に関して解説していきます。

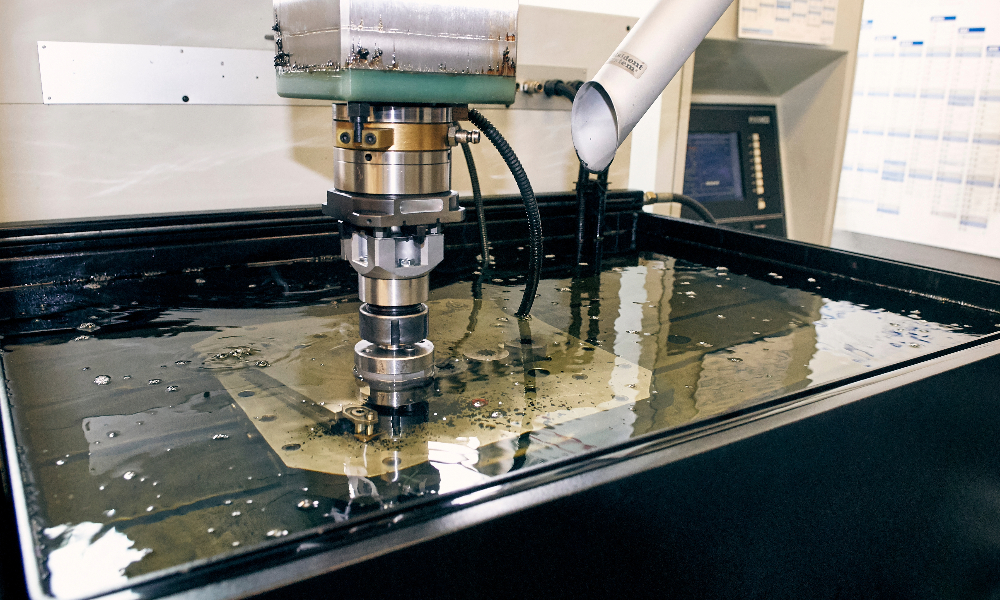

①形彫放電加工

形彫放電加工(形彫り)は放電加工の方法の中で、複雑な形状や深い部分を正確に加工する際に最も適しています。

形彫放電加工は、電極を使用して被加工物の所定の位置に精密に加工を施す能力です。微細な電極と放電の原理を活用することで、一般的な機械加工では難しい複雑な形状や微細な部分も正確に加工することが可能となります。

活用例として、腕時計の細かな部品や航空機のエンジン部品など、高度な精度が求められる部分の加工などが該当します。

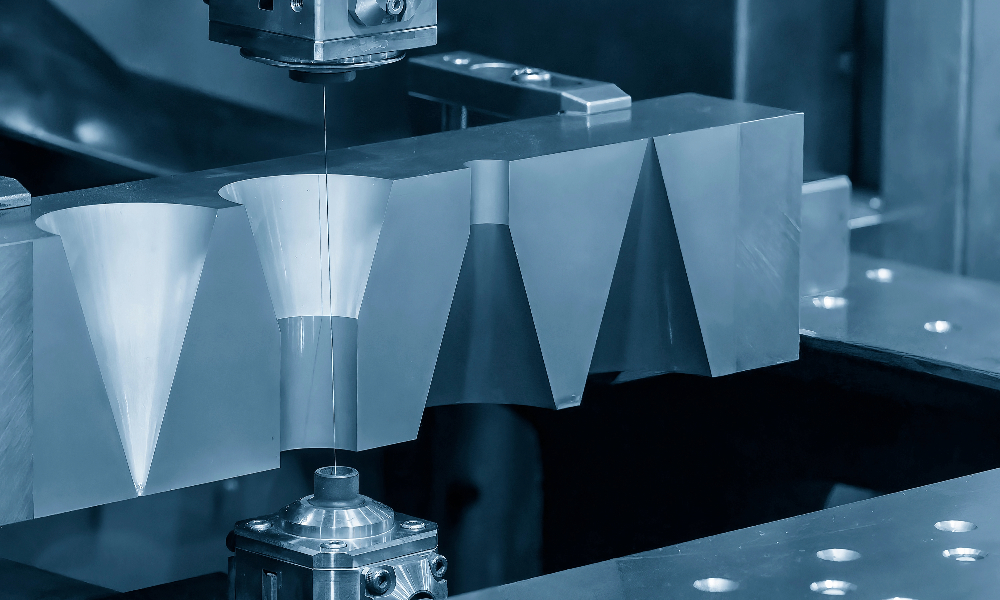

②ワイヤー放電加工

ワイヤー放電加工は、薄い部材の切断や高精度の形状加工に優れています。

ワイヤー電極の細さと放電加工の技術の組み合わせが、従来の方法では難しかった複雑な形状の部品や極細な部品の加工を可能にしています。

具体的な例を挙げると、電子部品のリードフレームや極薄の医療器具、複雑な形状の金型などがワイヤー放電加工機を用いて製造されています。

③細穴放電加工

細穴放電加工(放電加工機)の特徴は、極細な穴を高精度で加工する能力です。極微細な電極を使用して放電を行うことで、精密な小さな穴を被加工物に作り出すことができる点に基づいています。

実際の利用例として、航空宇宙産業や医療分野での部品製造が挙げられます。特に、ジェットエンジンの冷却孔や医療用カテーテルの微細な穴作りなど、その精度とサイズの要求が高い場面での採用が増えています。

放電加工と電解加工の違いは?

放電加工と電解加工は、ともに非接触の加工方法として知られていますが、それぞれの原理や特性は下記の通りです。

放電加工→電気放電による材料の融解・気化を利用

電解加工→電流を利用した電解反応による材料の溶解を行う

まず、放電加工は、電極と被加工材の間に電気放電を発生させることで、被加工材の融解や気化を利用して加工を行います。超硬合金や難削材の精密加工など、硬さや熱処理状態に関わらず、多くの材料を加工することが可能です。

一方、電解加工は、被加工材と電極の間に流れる電流を利用して、被加工材の表面に発生する電解反応を通じて材料を溶解させる方法です。この技術は、被加工材が導電性を持つ場合に限られます。特に、微細な加工や高光沢面の加工に適しています。ステンレスや銅などの導電性のある材料の微細なパターン加工が具体的な利用例として考えられます。

結論として、放電加工は材料の硬さに関わらず広範囲な加工が可能であり、電解加工は導電性材料の微細・高光沢加工に特化している加工技術といえます。

放電加工の安全対策・トラブル回避のためにやるべき7つのこと

放電加工技術は、精密な成果を生み出すための非常に優れた手法ですが、それと同時に機械や作業者にとっても安全確保の必要があります。

ここからは、放電加工の安全対策とトラブルを回避するための具体的な7つのポイントについて紹介していきます。

①作業前の安全対策

放電加工の作業前には、機械の整備状態を確認します。特に、部品の固定や配線の接続、冷却液の量などの基本的な部分を重点的に見ます。

また、作業場の整理整頓も重要です。余分なものは作業エリアから取り除き、滑りやすい床には気をつけるなどの点検を行います。

さらに、必要な保護具の確認をします。手袋や保護メガネ、耳栓など、作業に応じて適切な装備を身につけます。

②作業中の安全対策

放電加工の作業中は、機械の動きを常に監視し、突然のトラブルや不具合が生じた場合、迅速に対応できるように気を配ります。

高温や放電の火花に注意し、十分な距離を保ちます。特に火花が飛び散る可能性がある場合は、火傷を避けるための予防策をとります。

機械の操作中は、無駄な動きや他の作業を同時に行わないようにします。集中して一つの作業に取り組むことで、事故のリスクを低減させます。

③定期的な機械点検

放電加工機のトラブルを回避し、安全に作業を進めるためには、定期的な機械点検が不可欠です。

放電加工機は、高電圧や精密な動きを必要とするため、その動作に異常が生じると直ちに加工精度に影響が出ます。

例えば、電極の微細な動きや、冷却水の流れなど、一つ一つの部分が正常に機能して初めて、理想的な加工結果が得られます。

④教育と研修の充実

放電加工は、作業者の教育と研修を継続的に充実させることも重要です。

放電加工の操作ミスや機械の不正確な設定は、品質の低下や作業の遅延を招く可能性があります。

加工品の寸法が大きく外れるなどのトラブルが発生しないよう、継続的な教育と研修が不可欠です。

⑤作業手順の明確化

放電加工では、明確な作業手順も欠かせません。作業手順があれば、オペレーターは迷うことなく作業を進めることができ、ミスのリスクも低減します。

逆に、作業手順が不明確であると、作業者が自己判断で操作を行ない、想定外のトラブルが発生する可能性も高まります。

⑥適切な工具の使用

放電加工では、工具の選択も重要です。適切な工具を用いることで、作業の精度が向上します。逆に、不適切な工具を使用すると、加工精度の低下や機械へのダメージ、さらには作業者の安全リスクまで生じる可能性が考えられます。

⑦環境の整備

当然ながら、良好な作業環境は、放電加工の質を保ち、同時にトラブルのリスクを低減させるための基本条件です。

作業者が快適で安全な環境で作業を行えると、集中力が維持され、作業の精度も向上します。また、整理整頓された環境は、工具や部材の取り違え、不要な動作の削減など、様々なトラブルの原因を排除します。

放電加工の可能性と未来

微細放電

近年、放電加工の技術は進化を続け、その結果として「微細放電加工」という新たな領域が開拓されました。

微細放電加工は、従来の方法では難しかった微細部の精密加工を可能にし、新しい製品や技術の開発に寄与しています。

微細放電加工の技術は、電極の微細化や放電制御の技術の向上により実現し、数μm単位の超微細な部分の加工が可能となりました。

医療機器の分野での利用が増えており、従来の放電加工では加工できなかった、超微細な針やカテーテルの先端部分を、微細放電加工で精密に加工することができるようになりました。

放電加工の可能性はまだまだ広がり続けており、微細放電加工はその最前線に位置しています。

AIと放電加工

現代の技術進化の中で、人工知能(AI)との連携がさまざまな産業で注目を浴びています。放電加工の領域でも、この波は例外ではありません。

AIの導入により、放電加工の精度や効率が向上し、更なる製品の革新や生産性の向上が期待されています。

大量のデータを高速に解析する能力を持ち、それを基に最適な判断を下すことができます。放電加工においても、加工データの収集と分析をAIに任せることで、最適な加工条件の選択やトラブル予測、さらには継続的な改善提案などが可能となります。

例として、ある放電加工機メーカーはAI技術を導入し、実際の加工データをフィードバックとしてAIに学習させることで、放電加工の品質を向上させる取り組みを進めています。結果的に、一貫して高品質な加工が実現し、生産効率も大幅に向上しています。

AIと放電加工の組み合わせは、放電加工の未来を大きく変える要素となり得ます。

金属プレス加工のご相談は当社まで!

金属プレス加工は、高度な技術力と深い専門知識が不可欠です。当社では、お客様一人ひとりのニーズに合わせた高品質のプレス加工製品をご提供いたします。

経験豊富な技術者が、一貫した品質管理のもと、精度の高い金属プレス加工品の製造をお約束します。プロトタイプの制作から大規模な量産に至るまで、どのようなプロジェクトにも柔軟に対応可能です。

ぜひお気軽にお問い合わせフォームよりご連絡ください。