技術ブログ

せん断加工とは?特徴・種類・クリアランス設定の注意点などまとめて紹介

金属やプラスチック、さまざまな材料の加工において不可欠な「せん断加工」。日常生活から産業界まで、私たちの身の回りの製品に欠かせない金属加工の技術です。

せん断加工と一口に言っても、その種類、使用される機器、そして加工を成功させるための細やかな注意点まで、広範で多様な知識が求められます。

この記事では、せん断加工の基本から応用までを分かりやすく解説していきます。

工程の工夫や材料の特性を活かした種類の多様性、正確な加工を実現するための機器選び、そして品質を損なわないための注意点など詳しくまとめていますので、ぜひ、参考にしてください。

■目次

せん断加工とは?仕組み・特徴は?

せん断加工は、金属やプラスチックなどの材料を二つの金型間で圧力をかけることで切断・成型します。上側の金型(パンチ)が下側の金型(ダイ)に向かって押し下げられることで、材料はせん断力によって所定の形状や大きさに切り抜かれるのです。

せん断の際、材料の内部では異なる方向への力が作用し合うため、一部の材料は引っ張られる力(引張り応力)と押し込まれる力(圧縮応力)によって分断されます。その結果、きれいに切り抜かれる部分(せん断面)と切り抜きにくい部分(破断面)が生じることが特徴です。

せん断加工⑥つの工程をステップ毎に解説

せん断加工は、下記の工程で進めていきます。

- 設計

- 金型製作

- 機械のセットアップ

- 加工前の検査

- せん断加工

- 加工後の処理・品質検査

詳細を確認していきましょう。

①設計

設計段階では、製品の用途に合致した材料選択が行われ、加工される部品の形状、サイズ、そして耐性などが細部にわたって決定されます。

将来の製造プロセスをスムーズに進めるためにも、この段階での精密な計画と前向きなビジョンが不可欠です。

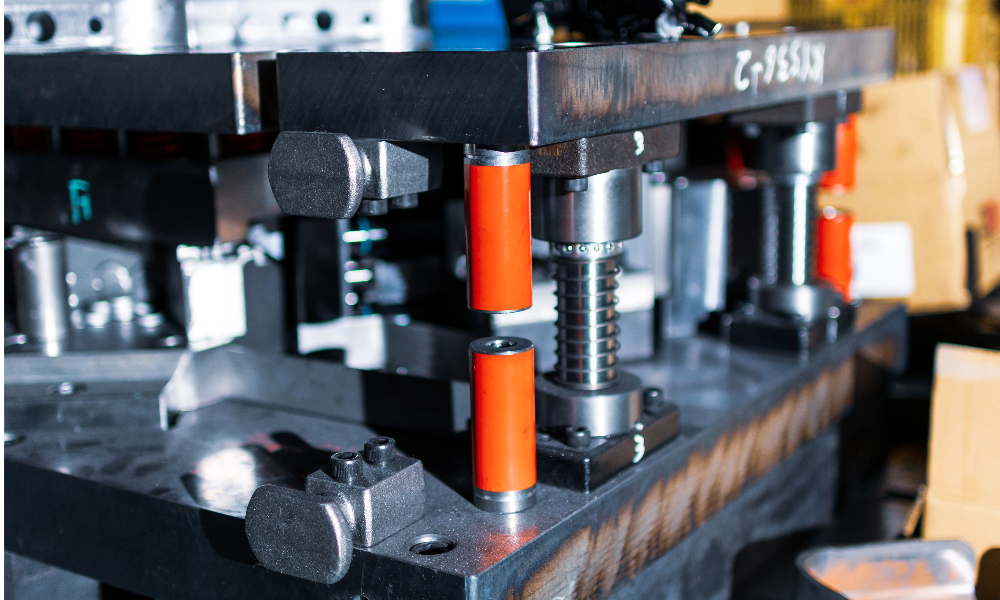

②金型製作

金型製作は、せん断加工の核心をなす重要なステップです。設計段階で描かれたビジョンを具現化し、精密な金型が製作されます。

金型は、耐久性や精度、製品の複雑さに応じて、専門の技術と熟練した技能が必要とされる分野です。細部にわたる検証と厳格な品質管理が不可欠で、一切の妥協を許さない精度が求められます。

③機械のセットアップ

機械のセットアップでは、先の工程で作成された金型を機械に正確にセットし、加工条件を設定します。機械の微妙な調整が、正確な加工と一貫した品質に直結します。

熟練の技術者が、材料の厚さ、金型の寸法、圧力設定などを考慮に入れ、機械を最適な状態に調整します。

後の生産効率と精度に大きな影響を及ぼすため、細心の注意を払いながら進める必要があります。

④加工前の検査

加工前の検査では、実際の加工が始まる前に、材料の状態、金型の正確さ、機械のセットアップ状況を再確認します。

材料に傷、錆、または不純物がないかをチェックし、金型の寸法精度や対応性を検証します。また、機械の動作チェックを行い、最終的な調整を施すことで、加工誤差を未然に防ぎます。

⑤せん断加工

①〜④までが完了したら、いよいよせん断加工です。

せん断加工には、専用の機械が用いられ、金属板は金型によって圧力をかけられ、所定の形状に切り取られます。

材料の厚さ、硬さ、そして使用する金型の種類が、最終的な精度と品質に大きく影響します。

オペレーターは、プレスの圧力、スピード、そしてタイミングの微調整を行い、金属のせん断面に滑らかさと均一性を担保させながら作業を進めます。

⑥加工後の処理・品質検査

加工後の処理・品質検査では、設計要件と一致するかを厳密に確認します。寸法、形状、表面の仕上がり、そして材料の内部構造までを精密に評価します。

バリや歪みがないか、特に注意深く検査し、最終的に、品質が保証された部品のみが出荷や次の工程へと進みます。

せん断加工の種類

せん断加工には、ブランク加工、トリミング加工、穴あけ加工、コンパウンド加工、精密せん断加工…といった加工の種類があります。

それぞれの加工技術に関して詳細を解説していきます。

ブランク加工

ブランク加工は、金属板から特定の形状やサイズの部品を切り出す方法です。

ブランク加工は大量生産に適しているため、一貫した品質の部品を迅速に提供できるのが特徴です。また、専用の金型を使用することで、複雑な形状でも一度に切り出すことが可能なので、材料の無駄を減らし、コストを削減することができます。

例えば、自動車産業では、車体の各パネルを形作る際にブランク加工が行われます。ブランク加工は、生産効率、コスト削減、そして製品の質の三拍子が揃った技術が詰め込まれています。

トリミング加工

トリミング加工は、成形された金属部品の余分なエッジやバリを取り除くせん断加工の技術です。

トリミング加工は、製品の仕上がりと機能性に直結しています。不要な部分を取り除くことで、部品の寸法精度が向上し、組み立て時の問題が減少します。また、バリや鋭いエッジは使用中に怪我の原因となるため、リスクの軽減にも繋がります。

具体的な例として、エンジンは複数の金属部品から構成されており、それぞれが正確な寸法でなければなりません。トリミング加工によって、エンジン部品は適切なサイズと形状に加工され、組み立てられた際の性能が保証されます。

穴あけ加工(ピアス加工)

穴あけ加工、またはピアス加工は、金属板に正確な位置と寸法の穴を開けるためのせん断加工の一種です。部品の機能性を確保し、多様なデザインに対応できます。

穴あけ加工は、正確な位置に穴を開けることで、部品同士のフィット感が向上し、組み立て時の誤差を減少させることができます。また、特定の機能を持たせたり、装飾的な目的で穴の形状や配置などが求められる場合もあります。

自動車のダッシュボードなどがこれに該当します。複雑な部品では、スイッチやディスプレイを取り付けるための穴が必要とされます。

コンパウンド加工

コンパウンド加工は、一度のプレス操作で複数の加工を同時に行う手法で、製造時間の短縮とコスト削減を実現します。

また、一度の設定で複数の工程を行うため、部品の精度が向上し、品質のばらつきが少なくなります。

電子機器の小型部品製造では、コンパウンド加工は欠かせない技術です。コネクタや端子などの部品は、切断、曲げ、穴あけなど複数の工程を要しますが、コンパウンド加工を用いることで、これらを一度のプレス操作で完了させ、部品の寸法精度を高め、組み立て時の精度が確保できます。

精密せん断加工

精密せん断加工の重要性は、その精密さにあり、特に微細な部品や複雑な形状を持つ製品の製造において、その真価を発揮します。

この技術の背景には、高度な技術力と厳格な品質管理が必要です。例えば、医療機器や航空機の部品など、ミリ単位、あるいはそれ以下の誤差が許されない領域での使用が考えられます。

実際の応用例として、スマートフォンの内部コンポーネント製造が挙げられます。精密せん断加工により、極限まで小さな部品でも正確な寸法と形状を実現し、デバイスの信頼性とパフォーマンスを保証することが可能になるのです。

せん断加工に使用される機器

せん断加工の過程で欠かせないのが、専用の機器です。各機器の特性について解説していきます。

シャーリングマシン:

シャーリングマシンは、金属板を直線に切断する際に使用されます。最大の特徴は、高精度でクリーンなカットを提供し、材料の損失を最小限に抑えることができる点です。

例えば、自動車産業では、シャーリングマシンによって切断された金属板は、車体の各部分を形成する際に使用され、その精度が安全性と品質に直接関わってきます。

加えて、シャーリングマシンは省スペース設計が可能であるため、作業場所の限られた環境でも導入が進んでいます。具体的な使用例として、建設現場での金属材料のカスタムカットが挙げられます。シャーリングマシンによって、現場での即時の調整が可能となり、プロジェクトの柔軟性と効率性の向上が期待できます。

プレス機:

プレス機は、金属やその他の素材を圧縮し、特定の形状や寸法に成形するための強力な機器です。

プレス機の威力は、その精密な操作性と一貫した出力にあります。繰り返しの高精度作業を可能にし、廃棄物を最小限に抑えることができます。例として、航空宇宙産業では、プレス機を使用して極めて正確な寸法の部品を製造し、航空機の性能と安全性を保証します。

さらに、プレス機は多種多様な素材に適応可能で、金属だけでなくプラスチックやコンポジット材料にも使用できるため、その応用範囲は非常に広いのも特徴です。

例えば、自動車のボディパネルやフレーム部品は、プレス機によって高い精度と一貫性を持って生産されています。

タレットパンチプレス:

タレットパンチプレスは、複数のパンチとダイスを備えた回転式タレットで、一連のプログラムされた命令に従って、シートメタルから特定の形状を迅速に打ち抜くことができます。

タレットパンチプレスのメリットは、高速かつ精密な加工が可能であることに加え、設定時間の短縮と材料の節約が図れる点です。

例えば、電子機器の製造において、タレットパンチプレスは基板や筐体部品を効率的に生産するのに使われます。これにより、部品の一貫性が保たれ、組み立て時の問題が最小限に抑えられます。

さらに、タレットパンチプレスは複雑なパターンや形状も容易に製造でき、カスタマイズされた部品の需要に応える柔軟性を提供します。建築分野での利用例として、装飾的な金属パネルや独自の設計要素が挙げられ、製品の美観と機能性を向上させます。

ファインブランキング:

ファインブランキングは、通常のブランキングとは異なり、非常に厳密な公差内で部品を打ち抜くことができる機器です。

メリットは、部品のエッジに残るバリがほとんどないことで、組み立てや追加加工の精度が向上します。自動車業界において、エンジンのコンポーネントや精密ギアなど、高精度が要求される部品の製造にファインブランキングが利用されています。

また、高品質な表面仕上げも実現できるので、装飾品や高級時計のコンポーネント製造にも理想的な機器です。

せん断加工の注意点と解決策

せん断加工は、適切なクリアランス設定、バリやだれの発生防止、スクラップ管理など、注意すべき点がいくつかあります。これらの問題を解決するための具体的な解決策をご紹介します。

クリアランスの設定と精度

クリアランスの適切な設定は、せん断加工の精度において極めて重要です。不適切なクリアランスは、製品の品質低下を招き、バリの発生、材料の不要な変形、あるいは亀裂の原因となります。

この問題を解決するためには、まず、使用する材料の種類と厚さを正確に把握し、最適なクリアランスを計算する必要があります。一般に、金属の厚さの10%から20%が推奨されるクリアランス値ですが、材料の硬度に応じて適切な調整が必要です。

また、経験豊富な技術者の意見を取り入れ、定期的な機器のメンテナンスと校正を行うことで、一貫した精度を維持することが可能です。

バリ、だれの防止方法

バリやだれは、せん断加工によくある問題です。バリやだれが発生すると部品の品質が損なわれ、組み立て時に障害を引き起こす可能性があります。

バリの主な原因は、不適切な工具の使用や摩耗したダイス、適切でないクリアランスの設定です。バリを防止するためには、切断面に圧力を適切に分配するための精密なダイスとパンチの設計、定期的な機器のメンテナンスと交換が不可欠です。

だれの問題は、材料の内部応力によって引き起こされます。解決法として、前処理としてのストレスリリーブ処理や、加工後の熱処理が有効です。

スクラップ管理と再利用

せん断加工では、スクラップの管理も重要な課題です。不適切なスクラップ管理は、生産現場での混乱、リソースの無駄、さらには環境問題を引き起こす可能性があります。

スクラップの再利用は、資源の効率的な使用と環境への負荷軽減に直結します。加工プロセスの初期段階でスクラップの分別と回収を計画し、製品設計の段階で材料の使用量を最適化することで、スクラップの発生そのものを減らすことも重要です。

さらに、スクラップ材料を再利用可能な製品に転換するための技術的な手法を導入することも有効です。

金属プレス加工のご相談は当社まで!

金属プレス加工は、高度な技術力と深い専門知識が不可欠です。当社では、お客様一人ひとりのニーズに合わせた高品質のプレス加工製品をご提供いたします。

経験豊富な技術者が、一貫した品質管理のもと、精度の高い金属プレス加工品の製造をお約束します。プロトタイプの制作から大規模な量産に至るまで、どのようなプロジェクトにも柔軟に対応可能です。

ぜひお気軽にお問い合わせフォームよりご連絡ください。