技術ブログ

スポット溶接とは?基本原理や施工例、アーク溶接との違いについても徹底解説!

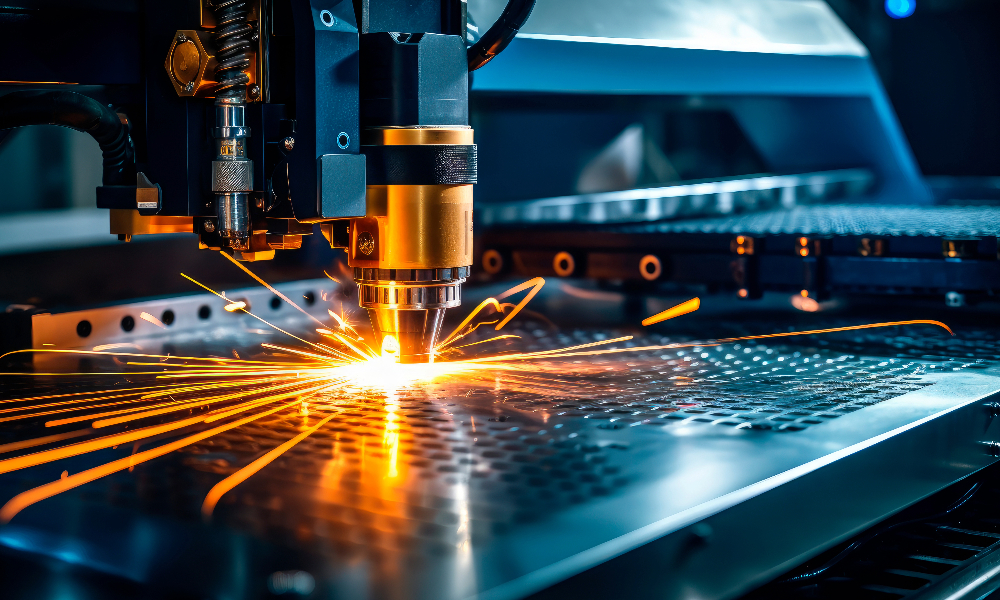

スポット溶接は、その高い接合強度と効率性から、多くの産業分野で注目されている技術の一つです。しかし、スポット溶接技術の背後には、深い知識と経験、そして高度な技術が求められます。

この記事では、スポット溶接の基礎からその応用、そしてそのメリットとデメリットについて詳しく解説します。また、最新のトレンドや技術動向、さらには実際の業務現場での適用例についても触れていきますので、ぜひ、参考にしてください。

■目次

スポット溶接とは

スポット溶接は、金属加工業界で広く利用されている溶接技術の一つです。金属の薄い部分を接合する際に特に有効であり、自動車産業や家電製品の製造など、専門分野は多岐に渡ります。

スポット溶接の名称は、特定の「点」、すなわち「スポット」に焦点を当てて行われる溶接作業から来ています。具体的には、二つの金属片を重ね合わせ、その接触点に電極を当てて高電流を流すことで、局所的に金属を溶かし、瞬時に冷却して接合します。

技術の特徴として、接合部が非常に小さく、短時間での作業が可能であるため、大量生産に適しています。また、スポット溶接は、特別なガスやフラックスなどの追加材料を必要としないため、環境負荷も少なく、経済的な面でもメリットが多いとされています。

スポット溶接は現代の製造業において欠かせない技術として位置づけられています。

スポット溶接の原理

スポット溶接の原理や溶接の流れについて解説していきます。

作動原理

スポット溶接の作動原理は、電流と金属の抵抗性の相互作用に依存しています。接触部分に電極を当て、圧力をかけながら短時間の高電流を流すことで、金属内部の抵抗が熱を生み出します。この熱により、電極が接触している金属部分が加熱され、溶融するのです。

電流の強度と持続時間、そして電極の圧力がキーとなります。適切にこれらの要素を制御することで、金属間の接合部の品質や強度を最適化することが可能です。電流供給が終了すると、溶融した金属は急速に冷却され、固化し、二つの金属片が一つに結合されます。

作動原理のキーとなるのは、適切な電流の量と、電極の圧力を正確に制御することです。他の溶接方法と比較しても迅速に、そして均一な接合が得られます。

溶接の流れ

スポット溶接の作業工程は、緻密かつ効率的に設計されており、その精度が製品の品質と強度に大きく影響します。

スポット溶接は以下の流れで行ないます。

- 配置と整合

- 電極の適用

- 圧力の適用

- 電流の供給

- 冷却と固定

- 検証

1:配置と整合

最初に、接合する金属片を正確に位置づけ、重ね合わせます。この段階での配置の精度が、最終的な接合部の品質に直接影響します。

2:電極の適用

重ねられた金属片の上に、専用の電極が配置されます。高電流を金属片に伝える役割を果たします。

3:圧力の適用

電極が金属片に圧力をかけ、良好な電気的接触を保証します。この圧力が、均一な溶融と高品質な接合を実現するキーポイントです。

4:電流の供給

短時間の間、高電流が電極を通って流れます。この電流が金属の内部抵抗により熱を発生させ、溶融を促進します。

5:冷却と固定

電流の供給が停止すると、溶融した金属は急速に冷却され、固まります。二つの金属片が確実に接合されます。

6:検証

最後に、接合部の品質と強度を検証します。接合が適切に行われているかを確認することができます。

スポット溶接と他の溶接方法との違いは?

スポット溶接と他の溶接方法(アーク溶接、レーザー溶接、プロジェクション溶接、シーム溶接)の違いについて解説していきます。

スポット溶接とアーク溶接の違い

スポット溶接とアーク溶接は、ともに金属の接合技術であるものの、原理や応用分野において顕著な違いを持っています。

まず、作業原理における主な差異から考えてみましょう。スポット溶接は、金属片の接触部分に電極を当て、局所的な高電流を短時間流すことで、金属を溶融させて接合する方法です。

対照的に、アーク溶接は、電極と作業片の間に電気アーク(放電)を発生させ、その高温で金属を溶融し、接合する技術です。

次に、用途と適用範囲に注目すると、スポット溶接は主に薄板金の接合に適しており、自動車製造や家電製品の組み立てなどでよく用いられます。一方、アーク溶接は、構造体や建築物、橋などの大きな構造物の製造・修理に広く利用されています。

また、装置と環境の観点からも違いがあります。スポット溶接は、専用の機器が必要で、一般的には工場などの専用環境で行われます。アーク溶接は、比較的簡易な装置で行えるため、現場作業にも適しています。

最後に、仕上がりと強度においても差異が見られます。スポット溶接は、見た目がきれいで、接合部が小さいため、デザインに影響しにくいというメリットがあります。アーク溶接は、強固な接合が可能で、大きな荷重を持つ構造物に適しています。

スポット溶接とレーザー溶接の違い

つづいてレーザー溶接の違いについて解説します。

スポット溶接は電極を使用して金属片の特定の部分に圧力と電流を同時に適用し、局所的な溶融を利用して接合します。一方、レーザー溶接は高エネルギーのレーザービームを用いて金属を溶融し、継ぎ目を作成します。

スポット溶接は、大きな接触面を持つ部分の接合に向いており、迅速な作業が可能ですが、レーザービームの焦点は非常に細かいため、複雑な形状の接合に適しています。

また、レーザー溶接は、医療機器や航空宇宙部品など、高度な精度や細部の仕上がりが求められる分野での利用が増えています。

装置とコストの観点から、レーザー溶接は高度な機器と技術が必要で、初期投資や運用コストが高くなることがあるのも特徴です。

スポット溶接とプロジェクション溶接の違い

原理と特性に関して、スポット溶接は特定の「点」に焦点を当てて行われますが、プロジェクション溶接は、接合する金属片に小さな突起を形成し、電極間に挟み込んで溶接を行う方法です。

プロジェクション溶接は、厚みのある金属片や不規則な形状の部品の接合に特に適しており、連続的な接合が可能であるため、高い生産効率を持つとされています。

また、スポット溶接は比較的シンプルな装置で行われますが、プロジェクション溶接は、金属片にプロジェクションを形成するための特別な設備や技術が求められることがあります。

プロジェクション溶接は、突起部分の溶融により、広範囲にわたる強固な接合が可能であり、高い耐久性を持つとされています。スポット溶接も均一な接合が得られるものの、接合部の範囲は限定的です。

スポット溶接とシーム溶接の違い

シーム溶接は、二つの金属片の端を連続的に溶接して、長い「シーム」または継ぎ目を作成する方法です。回転する電極ホイールを使用して、金属片の端部に連続的な電流を流します。

シーム溶接は、金属缶や管の製造など、連続的な接合が必要な製品に適しています。

スポット溶接は仕上がりに関して、特定の部分のみを迅速に接合できるため、局所的な接合が求められる場面での効率が高いとされています。シーム溶接は、一度の操作で長い範囲を接合できるため、大量生産において高い効率性を持ちます。

さらにシーム溶接は、連続的な接合部が形成されるため、均一な強度と高い耐久性を持つとされています。

スポット溶接で使われる主な材質と適用例

スポット溶接は、さまざまな材質に適用可能で、それぞれの特性に応じた接続ができます。

一般的に、炭素鋼やステンレス鋼、アルミニウム合金、さらにはニッケルやチタンといった特殊な金属材料にも適用されています。

材質によって、自動車、航空宇宙、建築、電気電子、医療機器といった多岐にわたる分野での製品製造に活用されています。特に、軽量で強固な接合が求められる自動車や航空機の部品製造において、スポット溶接の役割は欠かせません。

また、その応用範囲は日々拡大しており、新しい材質や技術の進化に伴い、さらに多様な適用例が生まれています。

下記に材質と適用例を表にまとめました。

■一般的な材質

| 材質 | 用途例 |

| 炭素鋼 | ・自動車のボディ

・家電製品のフレーム |

| ステンレス鋼 | ・キッチン用具

・医療機器 ・化学プラント |

| アルミニウム | ・航空機や自動車の軽量化部品

・電子機器の筐体 |

| 銅 | ・電子部品

・電気接続部の接合 |

■特殊な材質:亜鉛メッキ鋼板、アルミニウム合金、ニッケル、チタン

| 材質 | 用途例 |

| 亜鉛メッキ鋼板 | ・自動車の外部パネル

・建築材料 |

| アルミニウム合金 | ・航空機、電車、高性能自動車の部品 |

| ニッケル | ・エネルギー産業

・化学プラント |

| チタン | ・医療機器

・航空宇宙産業 |

■当社での「スポット溶接」活用事例

スポット溶接のメリット・デメリット

つづいてスポット溶接のメリット・デメリットについて解説していきます。

メリット

スポット溶接の主なメリットとして、迅速な作業プロセス、均一な接合強度、そして経済性が挙げられます。

まず、迅速な作業プロセスが求められる現場において、スポット溶接は大きな利点を持っています。スポット溶接は、短時間での接合が可能であり、大量生産に適しています。また、特定の「点」、すなわち「スポット」に焦点を当てて行われるため、効率的に作業を進めることができます。

均一な接合強度もスポット溶接の大きな魅力です。正確な電流や圧力の制御により、接合部の品質や強度のばらつきを最小限に抑えることができます。例として、自動車のボディ部品の接合において、均一な接合強度は、製品の安全性や耐久性を保証する上で非常に重要です。

さらに、経済性も無視できないメリットとして挙げられます。スポット溶接は、比較的シンプルな装置で行われるため、初期投資や運用コストが抑えられます。具体的には、家電製品の大量生産ラインなどでの採用例が多く、高品質な製品を低コストで提供するためのキーとなっています。

デメリット

スポット溶接のデメリットとしては、材質の制限、接合面の局所的な弱化、および設定の難しさが考えられます。

スポット溶接は、特定の材質に対して最適化された技術であるため、材質に制限があるのが難点です。特に、高熱伝導性を持つアルミニウムや銅などの材質は、スポット溶接において特別な注意が必要となります。

例えば、アルミニウムの接合時には、その特性に合わせた専用の電極や特定の電流設定が求められることがあります。

次に、接合面の局所的な弱化も考慮すべき点です。スポット溶接は「点」の接合に特化しているため、接合部周辺の金属が熱によって変質することがあり、特定の部分が弱くなる可能性があります。

実際、高負荷がかかる部分の接合においては、このデメリットを考慮した設計が必要となる場面があります。

さらに、スポット溶接の設定は、経験と知識を要する作業となります。

正確な電流、圧力、時間の設定が求められ、これらの条件が適切でないと、接合の品質や強度に影響が出ることが考えられます。具体的には、接合面の不完全な接合や過熱による金属の変質など、さまざまな問題が生じるリスクが考えられます。

スポット溶接は当社にお任せください

スポット溶接の技術は、その精度と信頼性、そして経験と実績が不可欠です。当社では、お客様のニーズに合わせた最適なスポット溶接の提案を行います。

高品質な接合を実現する設備と、豊富な経験を持つ技術者が、お客様の要望に全力で応えます。小規模な試作品から大規模な製造ラインまで、幅広いニーズに対応可能です。

まずはお問い合わせフォームから、お気軽にご相談ください!