技術ブログ

曲げ加工(ベンダー)とは?基礎から応用までプレス加工の技術や種類を徹底解説!

「曲げ加工(ベンダー加工)」とは、プレス加工、板金加工それぞれ一番利用される加工方法で、棚、家具、電化製品、自動車、建築部品など身の回りでたくさん利用されている金属加工技術です。

この記事では、金属板一枚を洗練された製品へ導く「曲げ加工」について解説していきます。曲げ加工の基本から応用、そしてその精度を如何にして確保するかに至るまで、まとめていますので、ぜひ、参考にしてください。

■目次

曲げ加工(ベンダー加工)とは?

曲げ加工(ベンダー加工)とは、金属材料を特定の角度や形状に折り曲げる加工技術のことです。精密な機器や専門的な技術を必要とするもので、製品の機能性や審美性を高めるために不可欠です。

金属材料は高い塑性を持っており、これを利用して曲げ加工が行われます。塑性とは、物質が外部からの力によって形状が変化し、力が除去された後もその新しい形状を保持する能力のことです。

曲げ加工が実際に利用されるのは、自動車のボディパーツや家電製品のケース、建築用の鋼材など、私たちの身の回りに数多く存在する製品が挙げられます。

曲げ加工によってその特定の形状や構造が作られ、使用される環境や目的に適した機能性を備えており、現代の製造業において基本的かつ不可欠な技術と言えるでしょう。

曲げ加工の使用材料・プロセスについて

曲げ加工は、単に機械を操作するだけではなく技術と経験が必要です。また、使用される材料の選択から加工プロセスに至るまで、精密さと熟考が求められます。ここからは、曲げ加工に「使用される材料」「曲げ加工のプロセス」について解説していきます。

ステンレス・アルミニウム・真鍮などが用いられる

曲げ加工の使用される材料は、一般的に、冷間圧延鋼板、ステンレス鋼、アルミニウム、銅、真鍮などの金属がよく使用されます。それぞれが独自の強度、重量、耐食性、そして加工性を持っています。

例えば、アルミニウムはその軽量さと加工のしやすさで選ばれる一方、ステンレス鋼は高い強度と耐食性で知られています。高強度を必要とする製品では、特定の鋼のグレードが選ばれることがありますし、電気的特性が重要な場合は、銅が適材となるケースもあります。

適切な材料の選択は、製品の寿命、性能、安全性を確保するために極めて重要です。そのため、材料選択プロセスには、プロジェクトの全体的な目標と要件を深く理解し、各材料の特性と利点を熟知している必要があります。

曲げ加工のプロセス

曲げ加工のプロセスは、下記の手順に従って、精密に行われます。

- 設計

- 材料の準備

- 曲げ加工

- 品質検証

- 仕上げ・組立て

1.設計

最初に、製品の設計図が作成され、必要な材料、寸法、曲げ角度などが明確に定義されます。製品の機能要件と製造可能性を考慮に入れた綿密な計画が不可欠です。

2.材料の準備

次に、選択された材料が適切なサイズと形状に切断されます。このプロセスでは、材料の品質を保持しつつ、必要な寸法精度を確保することが重要です。

3.曲げ加工

材料は曲げ機にセットされ、プログラムされた仕様に従って精密に曲げられます。曲げ角度、圧力、材料の保持方法など、多くの要因がこのステップで調整されます。

4.品質検証

曲げ加工された部品は、寸法、角度、表面状態などの品質チェックを受けます。この段階では、設計仕様に対する精度と一貫性が重要視されます。

5.仕上げ・組立て

最終的に、必要に応じて部品の表面処理が施され、関連する他の部品と組み立てられます。完成品の機能性、耐久性、そして見た目の品質がこの段階で最終的に確保されます。

各ステップは、曲げ加工品の品質と性能に直接影響を与えます。全てが連携して動作することで、最終製品が求める要件と標準を満たすことができるのです。

曲げ加工の種類

曲げ加工には、V曲げからU曲げ、などの種類があります。各曲げ加工のタイプは独自の利点を持ち、特定の材料や製品設計に最適化されています。詳細を解説していきます。

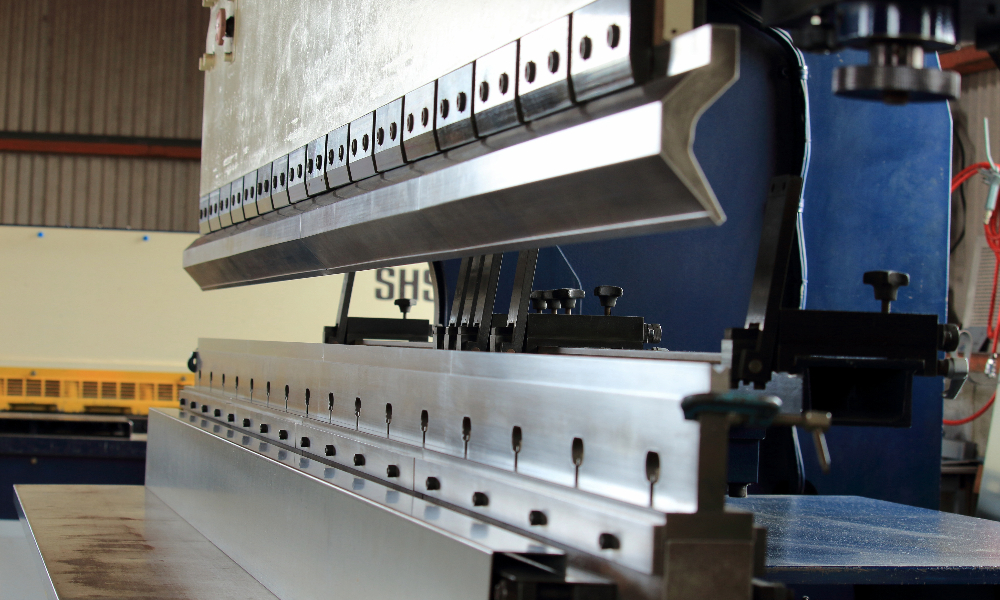

V曲げ

V曲げは、曲げ加工の中でも特に一般的な方法の一つで、その名の通り、金属板をV字形に曲げる技術です。金属板はV字形のダイの上に置かれ、上からパンチが押し下げられパンチの圧力によって、所望の角度と形状が得られます。

V曲げ加工の特徴は、そのシンプルさと効率性にあります。この技術は、さまざまな厚さや硬さの金属板に対応可能です。しかしながら、適切な角度と形状を達成するためには、材料の種類や厚さ、そして弾性回復を考慮した精密な計算が不可欠です。

U曲げ

U曲げは、金属板を「U」の形に曲げ上げる加工方法です。主に箱型のコンポーネントや筐体部品の製造に使用され、特に電子機器や小型機械部品のケースなど、内部に他の部品を収める必要があるアイテムの製作に適しています。

この加工方法では、一般に金属板をプレスブレーキの中に設置し、U字型のダイとパンチを使用して金属を曲げます。重要なのは、曲げる前の金属板の寸法計算です。これは、完成した部品の内側の寸法が設計通りになるように、曲げられるエリアの材料の伸びを考慮する必要があるからです。

U曲げ加工は、正確な角度と寸法を出すために高い精度が求められ、加工プロセス中の緻密なチェックが不可欠です。

L曲げ

L曲げは、金属板を90度の角度で曲げ、”L”字形状に加工する手法です。シェルフブラケットや機械のフレーム構造など、直角が必要な用途に不可欠です。

金属板をダイに押し付けることで、精密な”L”字形状を作り出します。しかし、L曲げには特有の課題もあります。金属が曲げる際に生じる内部応力によって、材料のねじれ、または変形する可能性があります。対処法としては、加工前の詳細な計画と、曲げられる部分の正確な測定が必要です。

Z曲げ

Z曲げは、金属板をZ字型に曲げる特殊な技術で、通常、複数の折り曲げ工程を経て完成します。接合部や取り付けブラケットなど、構造的な強度や安定性が必要な場合に好まれています。

一般に二つの直角の折り曲げを含み、最終的な製品は「Z」の形状に仕上がります。正確な折り曲げを保証するためには、プレスブレーキの設定、材料の配置、そして折り曲げの角度に対する細心の注意が必要です。

Z曲げの最大の利点は、加工された部品の高い剛性と強度です。これは、Z字形状が部品に追加の構造的支持を与えるためです。

ハット曲げ

ハット曲げは、特定の金属部品を中央が突き出た形に曲げる技術です。追加の構造的強度やリブのサポートが必要な場合に使用されます。

ハット曲げは、一般的にはプレスブレーキを用いて、金属板を複数の点で曲げることによって実現されます。

ハット曲げも、材料の特性、曲げる角度、そして曲げる位置の精密な計算が不可欠です。この手法は、部品の耐久性と強度を向上させることができますが、適切なツール、正確なデータ、そして曲げ加工の経験が必要となります。

曲げ加工の精度と寸法の重要性

曲げ加工の世界では、精度と寸法が至上命題です。正確な計算、緻密な作業、そして微妙な調整が、曲げ加工品が要求される厳格な仕様を満たすために不可欠です。

以下では、精度を確保するための具体的な方法や、寸法計算の重要性についても解説します。

精度を確保する5つのポイント

曲げ加工の精度を確保するためには、下記のポイントを理解しコントロールする必要があります。

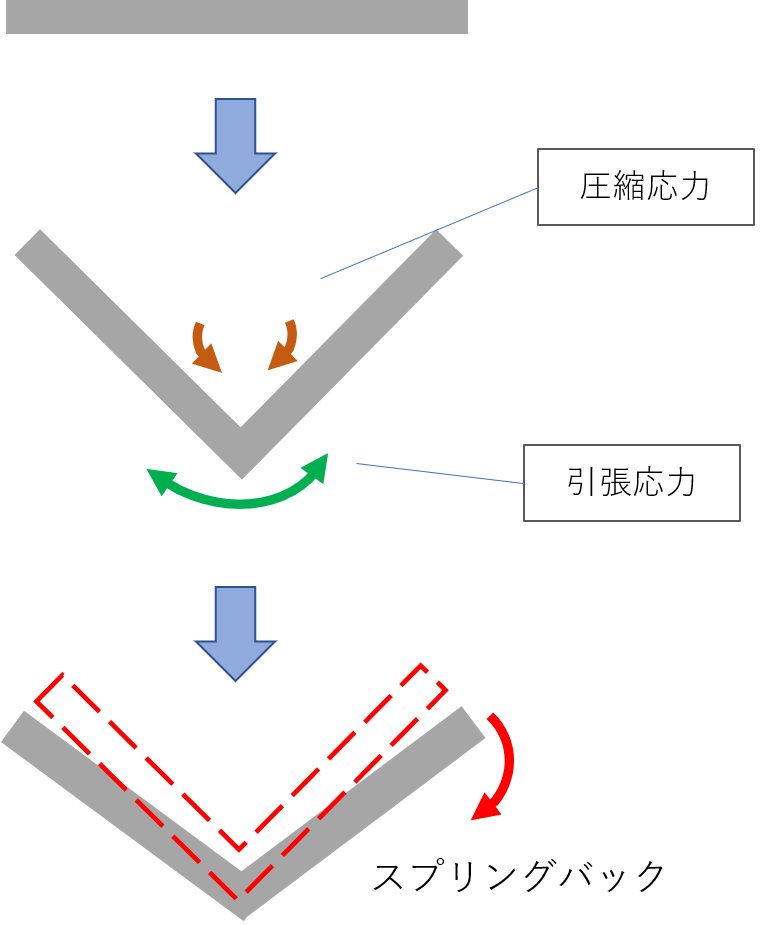

ポイント1:弾性回復(スプリングバック)

ポイント2:材料の均一性

ポイント3:曲げ半径

ポイント4:機械の精度

ポイント5:加工中の温度

ポイント1:弾性回復(スプリングバック)

弾性回復(スプリングバック)とは、材料が曲げられた後で一部元の形状に戻ろうとする性質です。戻ることを前提に考え、適切な過剰曲げを計算に入れることで、望む角度と寸法に近づきます。

ポイント2:材料の均一性

材料の質が一定でないと、曲げ中に予期しない歪みや不均一な応力分布が生じ、最終的な製品の精度に影響を及ぼします。したがって、材料の品質を一定に保つことが重要です。

解決方法の1つとして高精度板鋼材の使用が挙げられます。高精度板厚材は、一貫した化学組成や内部構造を持つ傾向があります。厚みのばらつきが非常に少ないことや表面の仕上げにも優れており、曲げ加工中、表面に欠陥が生じるリスクが低減されます。

また、部品間でのサイズの一貫性が保たれ、組み立て時の適合性や機能性が向上します。

ただし、高精度板厚材のコストは一般的な板材よりも高くなることが多いです。予算や用途などを総合的に考慮すべきです。

ポイント3:曲げ半径

曲げ半径は、金属やその他の材料が曲げられる際の内側のカーブの半径を指します。この半径が小さいほど、材料にかかる応力は増大し、ひび割れや破損のリスクが高まります。

材料の種類や厚さに適した曲げ半径を選ぶことで、これらの問題を防ぎ、製品の品質と寿命を向上させることができます。

さらに、正確な位置での曲げも重要です。部品の寸法公差を維持し、組み立て時の問題を防ぎます。不正確な位置付けは、歪みを引き起こす原因となり、部品の故障や組み立ての不具合に繋がる可能性があります。

ポイント4:機械の精度

機械の精度は、曲げ加工の品質に直接影響します。高精度の機器は、寸法の正確さ、反復性、そして予測可能な結果を保証し、加工誤差を最小限に抑えます。

ただし、これには、定期的な校正とメンテナンスが不可欠です。精度が損なわれると、製品に対する寸法公差の違反や性能の不一致が生じ、再作業や廃棄物の増加につながります。

ポイント5:加工中の温度影響

温度は材料の特性に影響を与え、加工精度に差が出る可能性があります。特に、温度が高いと材料が軟化し、低いと硬くなります。適切な作業環境温度を維持することが重要です。

これらのポイントを理解し、適切に管理することで、曲げ加工の精度を確保することができます。

曲げ加工の計算方法と公式

曲げ加工の精度を最大限に高めるためには、正確な計算が不可欠です。特に、曲げ加工された部品の最終的な寸法と形状を予測する際、展開寸法の計算は欠かせません。

曲げ加工の計算は、以下の公式を用いて行われます。

L=A+B+(R+t+λ)×2π×θ/360

L = 展開寸法

A・B = 曲げ応力のない部分の長さ

R = 曲げ内R(半径)

T = 板厚(mm)

θ = 曲げ角度

λ = 中立軸移動率(%)

この公式は、曲げ加工における部品の正確な長さを計算するために使用されます。特に,、λ の値は材料の種類やその他の加工条件に大きく依存するため、正確な計算と長年の経験が重要です。

この計算を正確に行うことで、曲げ加工後の部品が設計通りの寸法と形状を持つことが保証され、組み立てや最終製品の品質が向上します。

当社の曲げ加工(ベンダー加工)実例

曲げ加工の注意点

曲げ加工は熟練する技術や経験を要するプロセスで、作業する上での注意点がいくつかあります。それぞれの詳細を解説していきます。

スプリングバッグの問題

曲げ加工プロセスにおいて、「スプリングバック」という現象は重要な注意点として認識されています。スプリングバックとは、金属が曲げ加工後に一部元の形状に戻ろうとする弾力性の反動を指します。金属内部の応力が原因で、完了した部品が設計された寸法や形状と異なる可能性があります。

スプリングバックは、金属の種類、厚さ、そして曲げる角度によって異なります。特に、高い強度を持つ金属や大きな曲げ角を必要とする場合には、この現象の影響が顕著になることがあります。

問題に対処するためには、曲げ加工前に材料の特性とスプリングバックの量を正確に計算する必要があります。これには、実験データや専用のソフトウェアを使用することが一般的です。また、技術者はオーバーベンド(意図的に過剰に曲げること)などの手法を用い正しい角度と寸法になるように調整します。

※スプリングバッグについての詳細は→こちらの記事を確認

材料の表裏に注意する

曲げ加工を行う際には、使用する材料の表裏を正しく理解し、適切に取り扱うことが不可欠です。プレス加工材料には「だれ」と「バリ」と呼ばれる特徴があり、これが加工の質に大きく影響を及ぼすからです。

「バリ」は材料の端にできる尖った部分で、これが製品の外側に位置すると、曲げ加工中に材料が割れるリスクが高まります。バリが大きいと、製品の安全性や品質に悪影響を及ぼすだけでなく、使用時に危険を伴うこともあります。

また、「だれ」は材料の表面に見られる方向性のパターンで、これも加工プロセス中に問題を引き起こす可能性があります。特に、曲げる方向と「だれ」の方向が一致しない場合、予期せぬ歪みが生じることがあります。

曲げ加工前には材料の特性をしっかりと把握し、表裏の識別に最大限の注意を払うことが重要です。製品の品質を確保し、潜在的なリスクの軽減にも繋がります。

技術と経験が必要

曲げ加工は、高度な技術と豊富な経験が必要です。

例えばV曲げでは、材料が直線的に曲げられる際、圧縮応力と引張応力が材料に作用します。これにより、材料の内側は圧縮され突出し、外側は引張られて「なだらかな形状」を形成します。

この現象は、外形寸法の不一致や、意図した外R寸法を得ることができないという問題を引き起こす可能性があります。課題を適切に管理し、予測するためには、曲げ加工のプロセス理解と、材料の反応を正確に読み取る能力が求められます。

この知識と技術は、時間をかけて培われるものであり、経験豊富な技術者でなければ対処できない複雑な問題にも直面することがあります。だからこそ、曲げ加工の品質を確保するためには、技術と経験が不可欠なのです。この複雑さを理解し、適切な対策をすることで、期待される性能基準を満たす製品を一貫して提供することが可能となります。

曲げ加工は当社にお任せ!

曲げ加工は、精度の精度、経験、そして実績が求められる分野です。当社では、お客様の具体的な要求に応じた、曲げ加工の製品を提供します。

長年の知識を持つ専門技術者が、品質の高い曲げ加工品の製造を保証します。小さな試作品から大量生産に至るまで、あらゆる規模のプロジェクトに対応できます。

まずはお問い合わせフォームから、お気軽にご相談ください!