技術ブログ

抜き加工はプレス加工に不可欠!種類・工程・バリやねじれの対処法についても解説

抜き加工の技術は、現代の製造業において不可欠な技術であり、私たちの身の回りにある無数の製品の生産にその手法が利用されています。

しかしながら、この精密な工程は、設計の複雑さや特定の材料への依存、さらにはセットアップの時間とコストといった多くの課題を抱えています。

この記事では、「抜き加工の工程」から「抜き加工の種類」、さらに重要な「材料の選択」に「抜き加工の課題と解決策」に至るまで、抜き加工の全貌について解説していきます。

■目次

プレス加工における抜き加工とは?

プレス加工は金属や非金属の板材に対して、特定の形状やサイズに成形するための加工方法の一つです。その中で「抜き加工」とは、プレス機械を用いて材料から特定の形状や部分を取り除くことを指します。

例えば、パーツやコンポーネントの生産において、不要な部分を取り除いたり、特定の形状を持つ部分を作り出す際に使用されます。

抜き加工の主なメリットとして「コスト効率」、「精度と再現性」、そして「複雑な形状の作成が可能」という点が挙げられ、一貫した品質と効率的な生産を実現することができます。各メリットの詳細については次の章で詳しく解説します。

プレス加工の中でも「抜き加工」はその多様性と効率性から、多くの製造業で重要な役割を果たしています。

抜き加工は「再現性の高さ」と「複雑な形状」の作成が可能

抜き加工は、複雑かつ緻密なデザインでも、一貫した品質での高い精度の製品を提供する能力があります。

抜き加工はプレス機械と精密な金型を使用し、材料を特定の形状に切り出すことに特化しています。一度金型が作成されれば、その後の生産過程で同じ寸法、形状、サイズの製品を繰り返し生産することができます。

具体的に、電子機器の製造を考えてみましょう。スマートフォンやパソコン内部の小さな部品など、極めて精度が求められるパーツにおいて、抜き加工は一定の品質と寸法を保証します。

れにより、製品の信頼性が向上し、大量生産でも品質のばらつきを最小限に抑えることが可能です。これは、製品の性能が厳しく要求される現代の製造業において、非常に重要なメリットと言えるでしょう。

抜き加工の種類

抜き加工の種類には打抜き、切り欠きなどの種類があります。それぞれ詳細について解説していきます。

打抜き

抜き加工における「打抜き」とは、金属板やプラスチックシートなどの材料を特定の形状に切り取る工程です。一枚の材料から複数の部品を効率的に生産するのに適しています。

具体的には、打抜き工程では、高精度の金型を使用し、プレス機によって材料を押し出し、所定の形状に切り抜きます。これにより、大量生産が必要な部品でも、一貫した品質と精度を維持しながら迅速に製造することができます。

例えば、家電製品や自動車部品など、日常生活で使用される多くの製品には、打抜きによって形作られた部品が使われています。複雑な形状や細かいディテールを持つ部品も大量に、かつ迅速に生産することが可能になるのです。

切欠き

切欠き加工は、材料の一部を取り除くことで特定の形状や構造を作り出す抜き加工の一種です。

例として、電子機器の内部構造で見られるような、微細な接続ポートのスペースや、機械部品が適切に嵌合(かんごう)するための凹部を作る際に切欠き加工が用いられます。

分断

分断加工は、金属やプラスチックなどの板材を特定のポイントで切り離し、独立した部品を生成する抜き加工の一手法です。一貫した材料の流れの中で、連続的または定量的に部品を分離するのに理想的です。

例えば、自動車のフレームや電子機器のシャーシなど、複数のセクションから構成される製品において、分断加工はそれぞれのセクションを正確に切り離し、組み立ての準備をする際に不可欠です。

切断

切断加工は、金属板やその他の素材を特定のサイズや形状に整えるための基本的な抜き加工プロセスです。素材の余分な部分を取り除くことで、製品の最終形状に一歩近づけます。

切断プロセスの精度は、製品の品質と直接関わります。不正確な切断は、組み立て時の問題や機能不全につながる可能性があり、高精度の機械設備と熟練した技術が必要とされています。

切り込み

切り込み加工は、精密な位置決めと一貫した深さのコントロールが必要とされ、製品の機能性や組み立て時の精度に大きく貢献します。

例えば、高度な冷却システムを持つ電子機器のケースでは、切り込み加工が用いられ、精密な折り曲げを実現して熱の流れを助ける通路を形成します。部品の強度を損なうことなく、正確な角度での折り曲げを可能にするため、製品の品質と性能を保証します。

熟練したオペレーターと高性能な機械によって、再現性と精度が保たれ、市場の多様な要求に応えることができます。

シェービング

シェービングは、既に成形された部品の端の微細なバリや不要な材料を削り取る抜き加工の一種です。製品の寸法精度を高め、滑らかな表面仕上げを実現します。

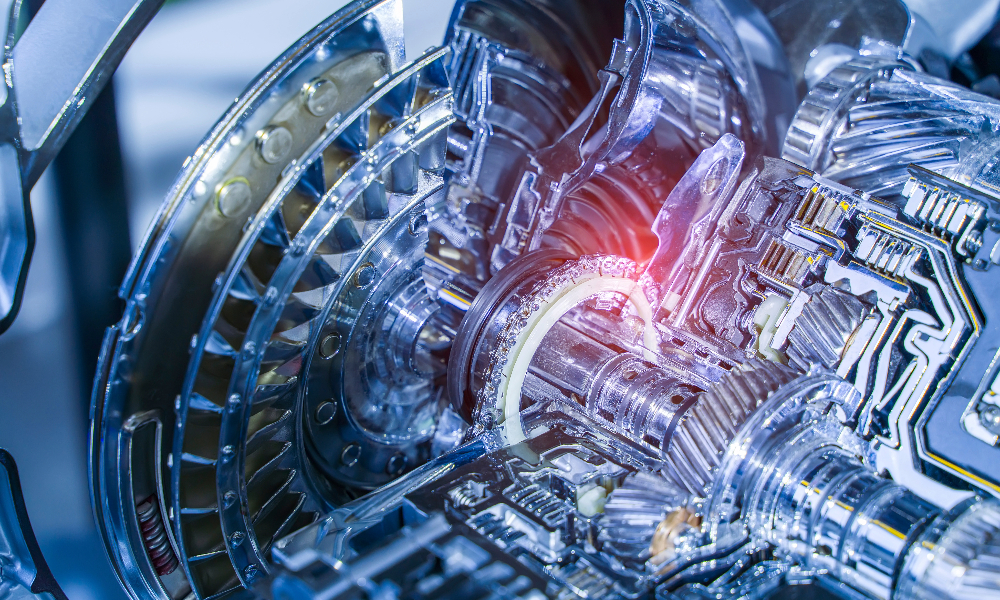

自動車産業では、エンジン部品やギアなどのコンポーネントがシェービング処理されます。部品の摩耗を減少させ、組み立て時の適合性を向上させることで、全体の製品寿命を延長します。

仕上げ抜き

仕上げ抜き、既に形成された部品の細部や端を整え、寸法の精度を向上させるために行われます。

精度が要求される機器の部品製造において、微妙なサイズ誤差が機能に大きな影響を及ぼすことがありますが、ここで仕上げ抜きが役立ちます。部品は設計通りの正確な寸法と形状を実現し、組み立て時の問題を未然に防ぐことが可能になります。

精密打抜き(ファインブランキング)

精密打抜き、通称ファインブランキングは、抜き加工技術の中でも高精度な仕上がりを要求される部品製造に不可欠な手法として知られています。

伝統的な打抜き方法とは異なり、ファインブランキングはシアリング効果を低減し、滑らかで均一なエッジを持つ部品を製造します。特に、自動車や電子機器など、精密な部品が必要とされる産業において、この技術は絶大な信頼を得ています。

抜き加工の工程

抜き加工の工程は下記手順を追って作業をします。

- 設計

- 金型作成

- 抜き加工

- バリ取りや表面処理

- 検査・品質管理

STEP1:設計

抜き加工の仕上がりは、事前の「設計」に大きく依存します。設計は、製品の機能性、耐久性、そして製造コストに直接影響を与える要素であり、このプロセスで製品の基本的な形状、サイズ、そして特性が決定されます。

不正確な設計は、後の段階での生産効率の低下、材料の無駄、そして最悪の場合、製品の機能不全につながる可能性があります。

製品の目的と機能に合わせて、最適な材料選定、形状の定義、寸法の精密な計算が不可欠です。

STEP2:金型作成

金型設計は、最終的な製品が設計通りの形状やサイズを有することを保証するステップです。

たとえば、スマートフォンのフレーム部分を製造する際、一切のずれも許されない精密さが要求されます。このような精度を達成するためには、金型設計段階でのミクロン単位の正確さが絶対に不可欠です。

もし設計にわずかな誤差があれば、それが製品全体の組み立てに影響を及ぼし、機能不全や品質の低下を引き起こす可能性があります。

そのため、金型設計では、製品の詳細な仕様に基づいた精密な計測と、材料の特性を考慮した設計が行われます。

STEP3:抜き加工

材料(通常は金属シート)が金型に挿入され、プレス機械が金型を押し下げて材料を抜き出します。このプロセスは高速で行われ、一貫した製品が短時間で生産されます。

自動車産業において、空気取り入れ口のグリルや内装パーツなど、複雑かつ精密な形状の部品が抜き加工によって製造されています。これらの部品は、車のデザインや空気抵抗の最適化に不可欠であり、一貫した品質が求められます。

抜き加工の精度は、使用される金型の設計と製造技術に依存しますが、この工程の正確性が製品の機能性、安全性、そして寿命に直結します。

STEP4:バリ取りや表面処理

抜き加工後にはバリ取りや表面処理を行ないます。製品の安全性、機能性、そして美しさを高めるために不可欠です。抜き加工によって生じた不要な突起や鋭利なエッジ、すなわちバリを取り除き、表面をなめらかに仕上げます。

STEP5:検査・品質管理

抜き加工の成果を最大化するには、検査・品質管理が欠かせません。製品の安全性や機能性を保証するため、各製品が設計仕様を満たしているかを徹底的に確認することが不可欠です。

検査工程では、製品の寸法、材質、そして表面の仕上がりなどを精密な計測器具を使用して測定します。

品質管理の工程は、製品のリコールや顧客からのクレームを未然に防ぐための最後の砦とも言えます。

抜き加工時に起こる「バリ」「ねじれ」などの不良や対策方法は?

抜き加工時には、バリやねじれ、板厚減少やだれといった不良が起こる可能性もあります。それぞれの対策について解説していきます。

バリ

バリの発生は、抜き加工における避けられない現象であり、特にパンチの消耗や加工数の増加と共に変動し、最終的な製品の品質を低下させる可能性があります。

この問題に対処するための効果的な対策として、使用される材質や成形される部品の形状に応じて、ダイとパンチの間のクリアランスを適切に調整する方法があります。

また、チッピングを防ぐために、R形状を大きくすることで材料の応力集中を緩和し、バリの発生を抑制することができます。

ねじれ

抜き加工において、特に幅が狭い部品を加工する際には、曲げモーメントの影響で部品がねじれ、予定された寸法を維持できなくなる問題がしばしば発生します。

解決策として、まず部品の幅を広げることで、曲げモーメントによる影響を減少させることが可能です。

また、材料をしっかりと固定するために、材料押えの圧力を強くすることも有効です。さらに、クリアランスを小さく調整することで、ねじれのリスクを最小限に抑えることができます。

板厚減少・だれ

抜き加工過程では、「だれ」と称される材料端面のへこみや、特に穴抜きや狭い部分の加工での板厚の減少という問題が発生します。

対処法は、まず加工順序の見直しを行い、部品の歪みを予防します。

次に、予備抜き後のシェービング加工を導入することで、板厚減少や「だれ」を効果的に修正できます。さらに、ガイドを使用して材料を正確に位置決めすることで、これらの問題を最小限に抑えることが可能です。

例えば、自動車のエンジン部品など、耐久性が重要とされる部品の製造において、これらの対策は絶対に必要です。適切な加工順序の設定、シェービング加工の利用、そしてガイドによる精度の向上は、品質保持のための不可欠な解決策として採用されています。

抜き加工における材料の選択

適切な材料の選択基準

抜き加工において適切な材料の選択は加工の仕上がりに大きな影響を与えます。製品の用途、耐久性、そしてコストのバランスを基に適切な材料の選択が行われるべきです。

最初に、製品がどのような環境や負荷に晒されるのかを考慮し、それに適した物性を持つ材料を選ぶ必要があります。例えば、高温や腐食環境下で使用される部品には、耐熱性や耐腐食性のある材料が求められます。次に、製造コストも重要な考慮事項です。

材料の価格、加工性、および廃棄時のコストを総合的に評価し、製品の品質を損なわずにコストを抑える選択をする必要があります。

例として、自動車産業では、軽量化と強度が求められるため、アルミニウム合金や高強度鋼などの特殊な材料が選ばれます。これらの材料は、性能要件を満たしつつ、コスト効率も考慮された選択と言えるでしょう。

よく使用される材料とその特徴

抜き加工では、抜き加工で一般的に使用されるいくつかの材料とその主な特徴を下記にまとめました。

| 材料 | 特徴 | 用途 |

| 冷間圧延鋼板(SPCC) | 一般的な用途に用いられる低炭素鋼で、加工しやすく、寸法精度が高い | 一般的な機器の筐体、家電製品、自動車部品など |

| ステンレス鋼(SUS) | 耐腐食性が高く、強度、耐熱性、耐久性に優れている | 食品機器、化学プラント、建築材料など |

| アルミニウム | 軽量でありながら強度があり、加工性に優れ、耐食性あり | 航空機部品、自動車部品、電子製品の筐体など |

| 銅 | 優れた電気伝導性と熱伝導性、良好な加工性を備えている | 電子部品、電気配線、熱交換器など |

それぞれ独特の特性を持ち、製品の要件に応じて適切に選択される必要があります。

当社の抜き加工の実例

→詳細はこちら(SPCCを用いた自動車部品)

抜き加工の課題と解決策とは?

抜き加工にはメリットもある一方で、課題も存在します。

抜き加工の課題とその解決法について解説していきます。

材料の成約

抜き加工において、特定の材料は、その硬さ、伸縮性、または薄さなどの物理的特性により、加工が困難になる場合があります。例えば、非常に硬い材料は工具の摩耗を早めたり、薄い材料は加工中に歪みや破損のリスクが高まるなど、加工プロセスにおける限界や問題を生じさせます。

この問題に対処するためには、予め材料の特性を十分に理解し、適切な工具や機械、技術を選定する必要があります。また、材料の特性に合わせた加工方法の開発や、材料そのものの改良により、成約に対する解決策を見いだすことが可能です。

設計が複雑

抜き加工において、設計の複雑さは顕著な課題です。特に複雑な形状や高精度を要求される部品では、設計段階での精緻な計画が不可欠で、これがコスト増や時間の遅延につながる可能性があります。

結論として、この課題を解決するには、専門知識を有する技術者の採用や、最新のCADソフトウェアの導入が効果的です。

具体例として、3Dモデリングソフトウェアを用いることで、部品の設計段階での視覚化が可能となり、エラーの早期発見や即時の設計変更が可能になります。また、実際の製造前にシミュレーションを行い、問題点や改善点を明確にすることが、時間とコストの削減につながり、最終的な製品の品質を向上させる重要です。

セットアップの時間とコスト

抜き加工では、セットアップの時間とコストも大きな課題です。

課題に対処するためには、工程の標準化と自動化です。具体例を挙げると、チェンジオーバーの時間を短縮するための工具プリセット機器の使用や、セットアッププロセスを迅速にするための自動化ロボットの導入が挙げられます。

抜き加工なら当社にお任せ!

抜き加工は精度、信頼性、経験、そして堅実な実績が欠かせません。当社では、お客様一人ひとりの具体的な要求に基づいた、製品の提供をおこなっています。

当社の高度な設備と熟練した技術者たちが、一貫した高品質の製品をお約束します。小さな試作から大量生産に至るまで、あらゆる規模のプロジェクトに柔軟性と対応力を持ってお取り組みいたします。

まずはお問い合わせフォームから、お気軽にご相談ください!