技術ブログ

レーザー加工の基本原理・メリット・課題解決まで徹底解説

レーザー加工は、精度の高さや効率の良さ、そして多岐にわたる金属加工の適用性から、製品作成の現場での採用が進んでいます。

この記事では、レーザー加工の基本的な原理から、その種類や特徴、メリット、そして課題とその解決策などを解説していきますので、ぜひ、参考にしてください。

■目次

レーザー加工について

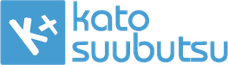

レーザー加工は、極めて細い光のビームを利用して材料を切断や彫刻する技術の一つです。

最大の特徴は、非常に高い精度での加工が可能である点です。伝統的な手法では難しい微細なパターンや複雑な形状も、レーザーならば簡単に加工できます。

また、非接触での加工が行われるため、材料への損傷を最小限に抑えることができるので、精密部品の製造やアート作品の制作も可能です。

このように、レーザー加工はその精度と多様性から、さまざまな産業で欠かせない技術として注目されています。

レーザー加工の原理

レーザー加工の背後にある基本原理は、集中された光エネルギーを材料の特定の部分に照射することで、局所的な加熱を引き起こし、材料の切断や彫刻を実現することです。

このエネルギーは非常に短時間で供給されるため、迅速な加熱と冷却が起こり、周囲の材料にはほとんど熱的な損傷を与えることがありません。

レーザービームの直径は0.2程度〜数十マイクロメートル(μm)にも満たない種類もあり非常に細かい作業が求められる場面でも利用されています。

例えば、精密機器の部品や半導体の製造過程での微細なパターン形成など、従来の方法では難しい加工もレーザーを使えば実現できるのです。

レーザー加工は、レーザーの特性と加工過程の物理的性質に基づいており、半導体の微細なパターン形成のような具体例を通じて、その効果と可能性が確認されています。

レーザー加工の種類・特徴

レーザー加工(機械)の種類と特徴について解説していきます

CO2レーザー

CO2レーザーは、ガスレーザーの一種であり、二酸化炭素ガスを活性化して放出される赤外線レーザーを特徴とします。最大の特徴は、波長が長いため非金属材料、特に有機材料に非常に適していることです。

具体的な適用例としては、アクリルや木、布、皮革、紙などの加工が挙げられます。

例えば、アクリルの切断や彫刻、皮革のエッチングやパターンの切り抜き、木材の彫刻など、ディテールの細かい作業にCO2レーザーは優れています。さらに、パッケージ材料のマーキングや食品の日付コーディングにも利用されることがあります。

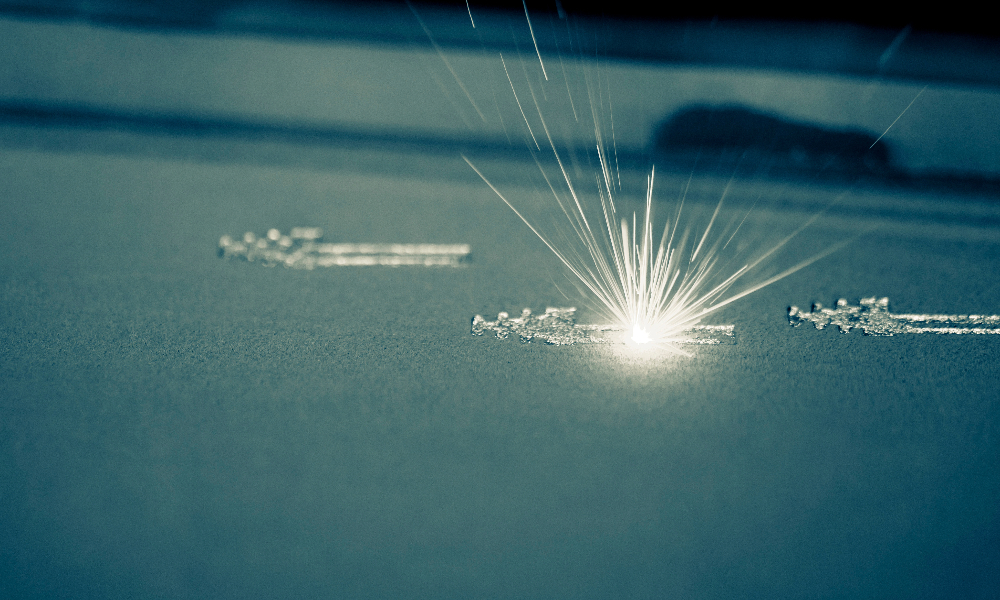

ファイバーレーザー

ファイバーレーザーは、光ファイバーをゲイン媒体として利用したレーザーで、現代のレーザー加工において非常に人気のある選択肢となっています。特徴は、高い電力効率と、非常に狭いビーム品質を持つことで、金属材料の高速かつ精密な加工に優れています。

具体的な適用例を見てみると、鉄やステンレス、アルミニウムの薄板の切断や、精密部品のマーキング、そして深い彫刻作業があります。また、ジュエリーや医療機器の微細な部品製造にも頻繁に使用されるなど、その実用性が広範囲にわたっていることが確認できます。

その他のレーザー加工機(YAGレーザー・紫外線レーザー…など)

CO2レーザーやファイバーレーザーの他にも、レーザー加工機には多様な種類が存在します。その中で特筆すべきものとして、YAGレーザーや紫外線レーザー、フェムト秒レーザーなどが挙げられます。

各レーザー毎に、加工の実力を発揮する場所は異なります。

YAGレーザー:半導体やセラミックスのマイクロ加工

紫外線レーザー:バイオ医学や有機材料の微細加工

フェムト秒レーザーは:熱影響をほぼ受けない高度な精密加工(非常に短いパルス幅を持つため)

結論的に言えば、特定の目的や要求に応じて、最適なレーザー加工機を選択することが求められます。

レーザー加工のメリット

レーザー加工のメリットについて解説していきます。

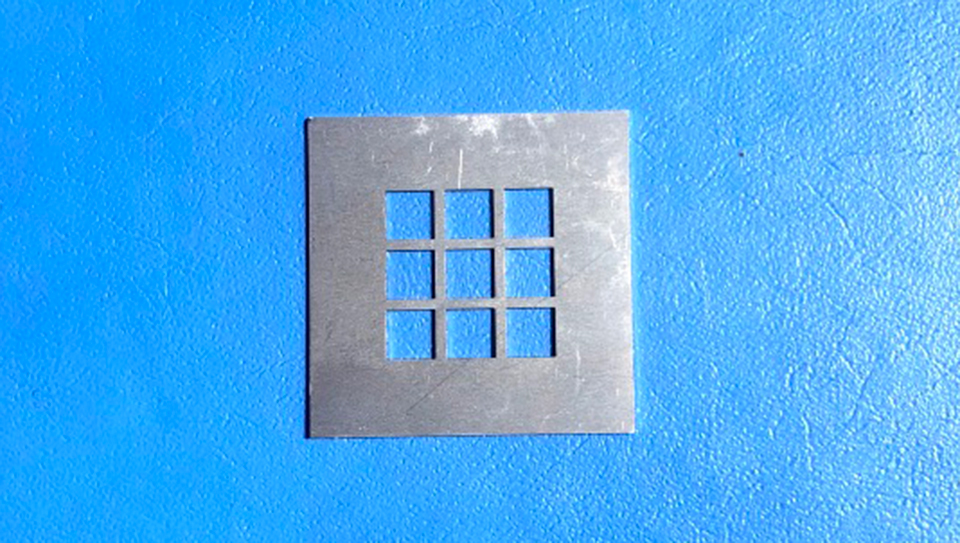

高精度な加工

レーザー加工の最大のメリットの一つは、高い精度にあります。繊細なデザインや微細な部分の加工も、一貫して行うことができます。レーザーは非常に細い光の線であり、特定の部位にピンポイントでエネルギーを集中させることができるのです。

具体例として、精密機器の部品や時計の微小部分、さらには医療機器の製造など、精度が命となる場面での利用が考えられます。

特に、1mm以下の微小な部品の製造や、複雑な形状のパーツを必要とする場合、レーザー加工の能力をフルに活用することで、従来の方法では困難であった作業を効率よく、かつ高品質に実施することができます。

高効率・高速性

レーザー加工は高効率・高速性にも優れいています。時間とコストを削減しながら、加工品質も実現できるのです。

レーザー加工機は、高いエネルギーを短時間で供給することで、迅速な切断や彫刻を可能とします。また、加工対象の素材や部品を物理的に触れることなく、直接加工するため、前処理や後処理の手間も少なくなります。

具体的な例として、大量生産が要求される自動車部品の製造ラインや、即座にカスタマイズが求められるギフト商品の加工など、スピードと効率が重要なシーンでの活用が挙げられます。従来の加工手段と比較して、大幅に生産性の向上が期待できるのです。

超高金属からプラスチックまで適用

レーザー加工は、幅広い対応素材にも表れています。超硬金属から軟らかなプラスチックまで、さまざまな素材に対して精密な加工を実施できます。

レーザーは物理的な負荷を素材に与えずに加工することが可能なので、硬い金属や熱に弱いプラスチックでも、熱影響を最小限に抑えた加工が可能です。

具体例として、航空宇宙産業では、超硬金属のタービンブレードの加工にレーザーが用いられる一方、玩具産業やパッケージング産業では、プラスチック製品のディテールな彫刻やロゴの刻印のためにレーザーが使用されています。

レーザー加工の課題と解決法

レーザー加工は数多くのメリットを持っていますが、課題が存在します。

ここからはレーザー加工の課題とその解決方法について解説していきます。

厚い素材の加工難易度が高い

レーザー加工の際、厚手の素材加工には、レーザー加工の限界があります。それは、レーザーが深い部分まで効率よくエネルギーを届けるのが困難であること、深部への加工が進むにつれて、熱変形や焦げが生じる可能性も高まるためです。

例えば一定の厚みを超える鋼板のカット加工の場合、表面はキレイにカットできるものの、内部への浸透が難しく、仕上がりが荒くなることが珍しくありません。

このような課題に対処するため、専用のレンズを使用して焦点を調整する、または高出力のレーザーを使用するなどの対策が考えられます。

ランニングコストがかかる

レーザー加工では、ランニングコストの高さは避けられない課題として存在します。レーザー源の消耗品の交換や、高度なメンテナンス、電力消費量の増大などが挙げられます。

特に高出力のレーザー機器を用いる場合、定期的な部品交換やメンテナンスが必須となり、それに伴うコストが継続的に発生します。

具体的な例として、レーザーのレンズや鏡は、繰り返しの使用によって摩耗や汚れが生じるため、一定期間ごとの交換や清掃が必要です。

具体的な対策法とは異なりますが、コスト軽減の動きとして、エネルギー効率の良いレーザー源の開発や、消耗部品の長寿命化、メンテナンスの簡易化など、今後もこの課題を緩和する動きが期待されています。

素材によって加工スピードが変動する

レーザー加工の一般的な課題として、加工される素材の種類や特性によって、加工速度が変わることが挙げられます。

例えば、銅やアルミニウムは熱伝導性が高いため、加工時に熱がすぐに拡散し、一定の深さや品質での切断や彫刻が難しくなることがあります。

実際に、ステンレス鋼と比較してアルミニウムの加工時には、より高い出力のレーザーが必要とされることが多いです。また、一部のプラスチックやガラスは、レーザーの波長によっては反射や透過が生じ、適切な加工が困難となる場合があります。

素材特性に応じた適切なレーザー加工設定や、特定の素材向けに最適化された機器の選択が必要です。

レーザー加工の実例

→詳細はこちら(レーザーマーキング)

▼レーザーマーキングに関する記事は下記もご参考ください。

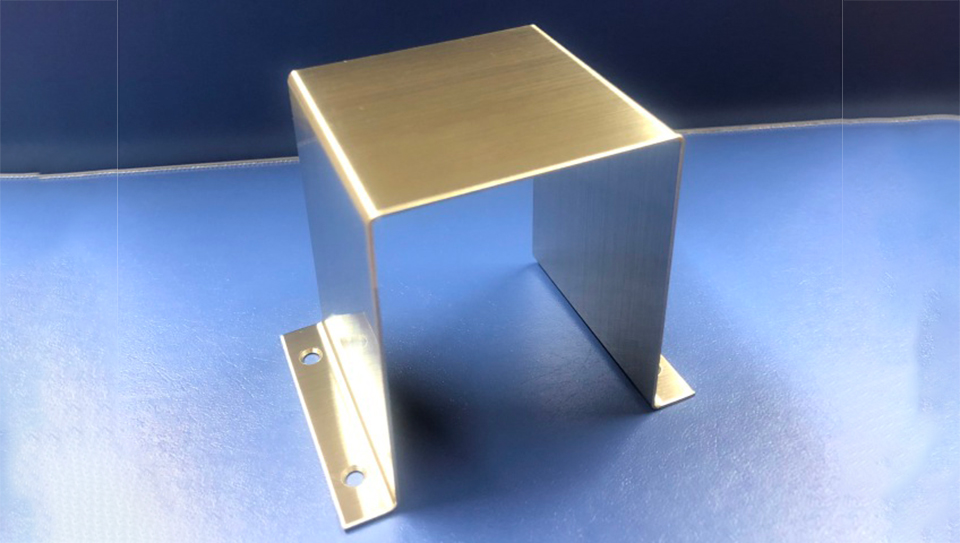

→詳細はこちら(SUS430を使用した取手)

→詳細はこちら(板厚0.4の薄肉施策加工)

→詳細はこちら(ヘアライン仕上げのIOT金具試作)

レーザー加工のご相談は当社へ!

金属プレス加工は、高度な技術力と深い専門知識が不可欠です。当社では、お客様一人ひとりのニーズに合わせた高品質のプレス加工製品をご提供いたします。

経験豊富な技術者が、一貫した品質管理のもと、精度の高い金属プレス加工品の製造をお約束します。プロトタイプの制作から大規模な量産に至るまで、どのようなプロジェクトにも柔軟に対応可能です。

ぜひ、お気軽にお問い合わせフォームよりご連絡ください。