技術ブログ

絞り加工とは?基礎・種類・品質管理まで高度なプレス加工技術を解説

金属加工における、絞り加工はその複雑さと必要とされる高度な技術知識から、製造業の中核を成しています。

この記事では、絞り加工の基本から、その種類、特殊な手法、そしてこの分野での品質管理まで、幅広く深く掘り下げて解説します。

また、絞り加工がもたらすメリットや、コスト削減と効率向上に対するその影響、しわの発生原因とその解決策についても詳細にも解説しているので、ぜひ、参考にしてください。

■目次

絞り加工とは?

絞り加工は、金属プレス加工の一手法として知られており、特に難易度が高い加工方法の一つです。一枚の板材から円筒や角筒などの容器形状を作り出します。

具体的な製品事例としては、日常生活で利用されるカップや鍋、シンクや、自動車のボディ部分(ドアやボンネットなど)を製造する際にも用いられます。

絞り加工は、求めたブランク形状を基に絞り率を計算し、適切な絞り量を設定することが重要です。一回の加工で可能な絞り量が限られているために、再絞りを含めて絞り工程数を決定する必要があります。

また、絞り加工を行う際には、材料がダイ中心部に流れ込んで加工され、フランジ部を成形することが求められます。

このフランジ部の成形は、ブランク時にしわ抑えを行うことで材料の変形を防ぐために実施されます。しかし、浅い絞りの場合はフランジが無いため、トリミングを検討する必要があります。

絞り加工は製造「コストの削減」と「製造工程の効率化」を実現

絞り加工は、その高い精度と効率性から、多くの製造業者にとって価値の高い技術です。

絞り加工によって、一枚の板材から複雑な形状の部品を製造することが可能となり、材料の節約や製造コストの削減が実現できます。特に、自動車や家電製品の製造においては、絞り加工による高い精度が求められ、品質の向上にも寄与しています。

絞り加工は、製品の品質を確保しながら製造工程の効率化にも寄与しています。特定の絞り率と絞り工程数を適切に設定することで、製品の不具合を最小限に抑えることができ、生産効率の向上につながります。

さらに、絞り加工は、新しい材料や技術の採用を可能にし、製造業の進歩と革新に欠かせないものです。

曲げ加工との違いは?

絞り加工と曲げ加工は、どちらも基本的な金属加工ですが、それぞれに特徴と適用範囲があります。

絞り加工は、金属板をプレスし、特定の形状に成形するプロセスです。これに対し、曲げ加工は金属板を特定の角度で曲げることに焦点を当てた方法です。

絞り加工の主な利点は、三次元的な複雑な形状の製品を一貫して高い精度で生産できること。例えば、自動車のボディパネルやキッチン用品など、多くの日常品の製造に不可欠です。一方、曲げ加工は比較的単純な構造を持つ製品に適しており、ダクトワークや金属フレームの製造などに用いられます。

また、絞り加工は通常、専用の金型やプレス機械が必要となるため、設備投資が大きくなる可能性があります。一方で、曲げ加工はより少ない設備で実行でき、短期間や小規模なプロジェクトにも適しています。

※曲げ加工(ベンダー加工)については→こちらから確認してください

絞り加工の種類

形状による分類

絞り加工は、製作する製品の形状に基づいて幾つかのカテゴリーに分類されます。主な分類としては、円筒絞り、角筒絞り、および異形絞りが存在します。

円筒絞り

円筒絞りは、シンプルで基本的な絞り加工の形であり、主に円筒形状の製品を製造するために用いられます。

この絞り加工は比較的単純で、均一な壁厚を持つ円筒形状の部品を効率的に製造することができます。例えば、缶やバケツ、管などが円筒絞りによって作られます。

角筒絞り

角筒絞りは、シンクなど四角や多角形の容器形状に用いられます。

円筒絞りの場合は中心部に均等に材料が流れていくのに対し、角筒絞りは均一に流れないためシワ等が起こりやすく、難易度が高いのが特徴です。

異形絞り

異形絞りは、特殊な形状や複雑なデザインの部品を製造する絞り加工の方法です。

異形絞りは、特定の製品設計要件に対応するために、高度な技術と精密な金型設計が求められます。

異形絞りによって、様々な形状やサイズの複雑な部品を製造することができ、製品の多様化と応用範囲の拡大が可能となります。

加工の難易度が高く、試作対応やシュミレーションソフト(CAE)が利用されますが、実際の加工はデータや経験値、ノウハウが必要です。

深さによる分類

絞り加工の種類は、加工される部品の深さに基づいても分類され、主に浅絞り、深絞りの2つに分けられます。

浅絞り

浅絞りは、絞り加工の中でも比較的簡単で基本的な方法とされており、部品の深さが小さいものを製造します。通常、浅絞りは、深さが小さく、形状が単純な製品を効率よく製造するために利用されます。例としては、トレイや皿、蓋などがあります。

深絞り

深絞りは、深い部品や複雑な形状の製品を製造する際に利用され、高度な技術と精密な金型設計が必要とされます。

深絞りによって製造される製品の例としては、大型の容器や自動車のボディパーツなどがあります。

特殊な絞り加工

へら絞り

へら絞りはプレス加工とは異なり、古くから存在し、少量品や特殊加工に適した加工技術です。

一枚の板を取り、ヘラなどの工具を使いながら材料を回転させ、一定方向に力を加えて加工を進めます。独特の成形要件を持つ製品や小ロット生産に対応する能力から、その利便性と多様性が評価されています。

温間絞り加工

温感絞り加工は、金属の可塑性を高めるために加熱を利用する特別なプロセスです。

金属の延性を向上させ、製品の強度と耐久性を保ちながら、より複雑で精密な形状を作成できることがメリットです。

特に硬質または高張力の材料に適しており、冷間加工では難しい深い絞り加工や細部までの精密成型が可能になります。

また、加熱プロセスにより内部応力が緩和され、ひび割れや変形のリスクが軽減されます。温感絞り加工は、自動車産業や航空宇宙産業など、高品質の部品が必要とされる分野で特に価値が高いです。

対向液圧絞り加工

対向液圧絞り加工は、対向する二つの液圧シリンダーが材料を挟み込む形で圧力をかけ、希望の形状に成型します。

最大のメリットは、均一かつ継続的な圧力が材料の全面に適用されるため、高い精度と品質の製品が得られる点です。

加えて、対向液圧絞り加工は従来の方法に比べて柔軟性が高く、複雑な形状や非対称なデザインの製品も製造可能です。この技術は特に、航空機の部品や高級自動車のコンポーネントなど、精度が要求される高度なアプリケーションに適しています。

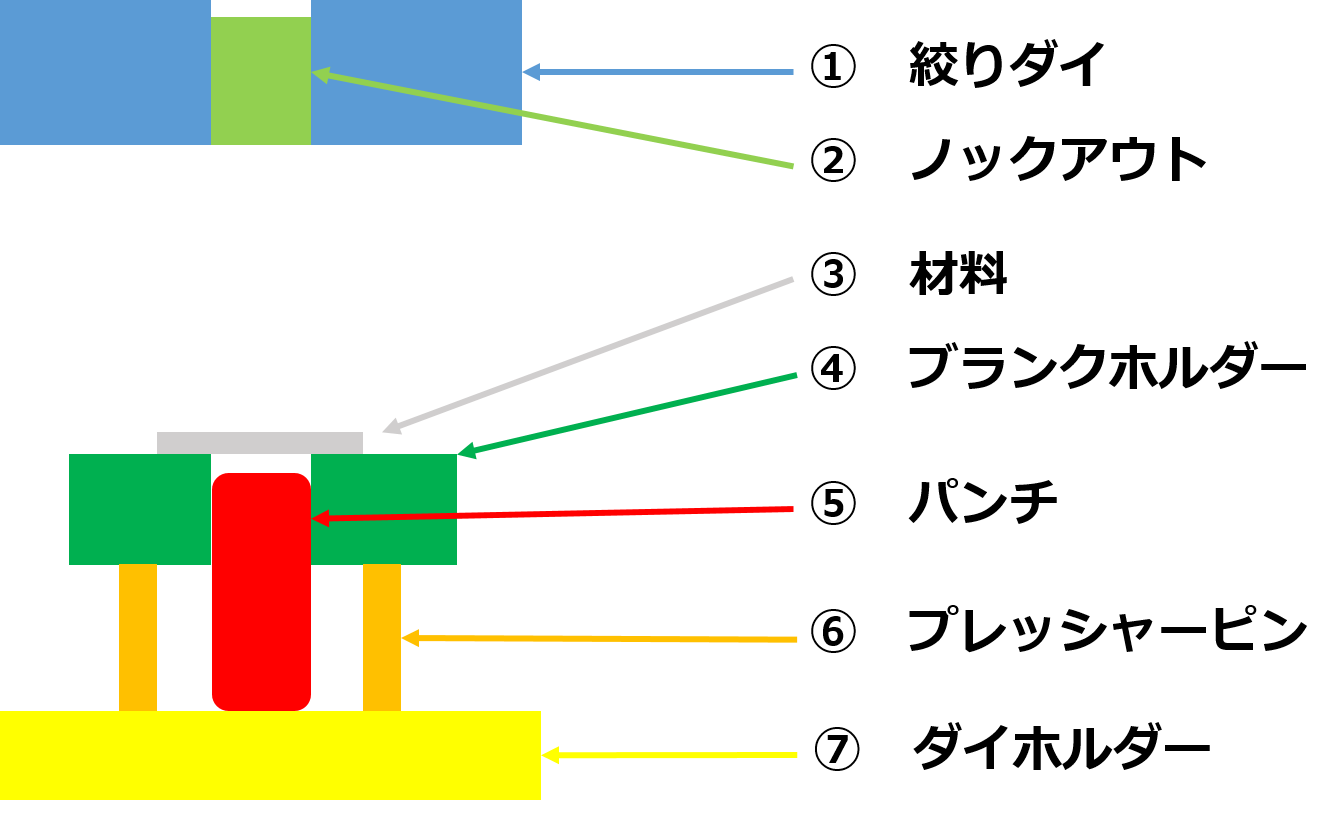

絞り金型の構造について

絞り金型は、絞り加工を行う上で中心的な役割を果たし、その構造と機能は加工の品質と効率に直接影響を与えます。絞り金型の主要な構成要素としては、絞りダイ、ノックアウト、材料(加工材)、ブランクホルダー、パンチ、プレッシャーピン、およびダイホルダーがあります。

①絞りダイ:

絞りダイは、パンチと連動して材料を挟み込み、成形作業を実行します。特に逆配置型の場合には、絞りダイ側が動き、パンチに侵入して成形を行います。

②ノックアウト:

ノックアウトは、加工時に材料を適切に保持する役割を果たし、ノックアウト機構によって加工後の製品が上型に残らないようにします。この機能は、製品の取り出しや次の加工ステップへの移行をスムーズにするために重要です。

③材料(加工材):

加工材は、絞り加工を行う基本的な素材であり、その特性と品質が加工後の製品の品質に影響を与えます。

④ブランクホルダー:

ブランクホルダーは、材料の加工位置を確定し、材料を加工直前まで適切に保持します。これによって、材料の位置ズレや変形を防止し、精密な加工を実現します。

⑤パンチ:

パンチは、材料を成形し、所定の絞り形状にする役割を果たします。パンチは材料を保持し、絞りダイに入ることで成形作業を実行します。

⑥プレッシャーピン:

プレッシャーピンは、ブランクホルダーと材料保持用の圧力機構を連結し、適切な圧力下で材料を保持します。

⑦ダイホルダー:

ダイホルダーは、パンチを固定するとともに、プレッシャーピンを適切にガイドします。これにより、パンチとダイが正確に連動し、精密な絞り加工を実現します。

絞り加工の工程

絞り加工は、金属やプラスチックの板を形成し、特定の形状と寸法に加工していきます。

加工製品完成までには以下のステップを踏みます。

ステップ1:プランク形状と寸法の決定

この初期段階では、加工前の板材(プランク)の形状と寸法を決定します。製品の最終形状と寸法要件に基づいて、適切なプランク形状と寸法を特定します。

ステップ2:絞り工程数の決定

製品の複雑さと品質要件に基づいて、必要な絞り工程数を決定します。絞り工程の数は、製品の形状、寸法精度、および表面品質に影響を与えます。

ステップ3:ステップ金型設計

金型設計は、製品の形状、寸法、および表面品質を確保するために不可欠です。この段階では、製品の要件と材料の特性に基づいて最適な金型を設計します。

ステップ4:プレス機械の選定

絞り加工に適したプレス機械を選定します。機械の能力は、加工速度、精度、および製品の品質に影響を与えます。

ステップ5:絞り材料の選定

絞り加工に適した材料を選定します。材料の選定は、製品の性能、寿命、およびコストに影響を与えます。

ステップ6:潤滑油の選定

適切な潤滑油を選定し、金型と材料の摩擦を減らし、材料の流れを改善します。

ステップ7:絞り加工

プレス機械を使用して、プランクを絞り、所定の形状と寸法に加工します。

ステップ8:品質検査

加工された製品の品質を検査し、必要に応じて追加の絞り工程や調整を行います。

ステップ9:仕上げ加工

余分な材料のトリミングや、必要に応じて表面処理を行います。

絞り加工の品質管理

絞り加工の品質管理は、製品が規定された標準と要件を満たしていることを確認し、不具合や欠陥を未然に防ぎます。

寸法検査

製品の寸法が設計要件に適合していることを確認します。外形寸法、厚さ、および他の重要な寸法が含まれており、寸法の精度が製品の機能と性能に直接影響します。

表面検査

表面の滑らかさや欠陥の有無を確認し、必要に応じてさらなる仕上げ加工を計画します。

材料検査

加工された製品の材料特性が保持されていることを確認します。

機能検査

製品が設計された機能を適切に実行できることを確認します。これは、製品が実際の使用条件下で正しく動作することを保証するために重要です。

不具合分析と修正

不具合が検出された場合、その原因を分析し、必要に応じて製造プロセスを修正します。

品質記録

品質検査の結果を記録しておきます。絞り加工の品質が時間の経過とともにどのように変化するかを追い、継続的な品質改善が目指せます。

当社の絞り加工の実例

絞り加工でしわが発生してしまう原因と解決方法

絞り加工プロセスにおいて、しわの発生は一般的な問題であり、製品の品質と性能に影響を及ぼす可能性があります。この現象は主に、金属板の不均一な流れやテンションの不均衡に起因します。

しわの原因

絞り加工におけるしわの原因で最も一般的なのは、材料の均一でない伸びです。これは、金属板の不適切な固定や、加工中の不均一な圧力分布に起因することが多いです。

また、金属の厚さが均一でない場合や、材料の性質によるもので、特定のエリアでの過剰な伸縮がしわを生じさせます。

加えて、プレス速度の不一致や潤滑の不足も、材料の流れを不均一にし、結果として表面にしわが現れる原因となります。これらの問題は、製品の強度や寸法精度に影響を与え、最終的な品質を低下させる可能性があります。

解決方法

しわの問題を解決するには、金型の正確な設計とプレス機器の最適化です。金型を適切に設計することで、材料が均等に伸び、圧力が均一に分布するようにすることが可能です。

また、潤滑剤選びは、金属の滑りを改善し、しわのリスクを減らします。プレスのパラメーター、特にプレス速度や圧力の調整も、材料の均一な流れを促し、しわの形成を防ぐのに不可欠です。

さらに定期的な品質チェックと、プロセス中のリアルタイム監視は、問題を早期に特定し、必要な調整を迅速に行うことを可能にします。

絞り加工なら当社にお任せ!

絞り加工の技術は、その精度と信頼性、そして経験と実績が不可欠です。当社では、お客様のニーズに合わせた最適な絞り加工をご提案いたします。

小規模事業から大量生産に至るまで、あらゆる規模のプロジェクトに柔軟性と対応力を持って全力でご対応いたします。

まずはお問い合わせフォームから、お気軽にご相談ください!