技術ブログ

冷間鍛造のメリット・デメリットは?温度やプレス加工との違いについても解説!

冷間鍛造とは、金属を加熱せずに室温で圧力をかけて形を変える加工技術です。特に高い強度と精密さが求められる製品に適しており、自動車産業や航空宇宙分野などで広く利用されています。

この記事では、冷間鍛造の基本原理、そのメリットとデメリット、さらには様々な産業での応用例などについて解説しています。ぜひ、参考にしてください。

■目次

冷間鍛造(たんぞう)とは?

冷間鍛造は鍛造の一種で、金属材料を加熱せずに室温で圧力をかけて形状を変える加工法です。金属の結晶構造を変化させずに、部品の形状を変えることが可能で、特に小さな部品の製造に適しています。

加熱を伴わないため、冷間鍛造は材料の酸化や変質のリスクが低く、高い寸法精度と表面品質を実現します。

冷間鍛造は、金属の塑性変形を利用して部品を製造します。加工された部品は、元の材料よりも高い強度と硬度を持つことが一般的です。

また、精密な形状や複雑なデザインが可能で、機械的特性が向上するため、自動車産業や航空宇宙産業など、高性能部品が求められる分野で広く用いられています。

熱間鍛造との違いは?

冷間鍛造と熱間鍛造は、加工温度においては、根本的な違いがあります。熱間鍛造は、金属を再結晶温度以上に加熱して行うプロセスです。加熱することで金属の塑性変形が容易になり、大きな変形や複雑な形状の部品の製造が可能です。

熱間鍛造では、金属の流動性が高くなるため、大規模な部品や厚い断面の部品の製造に適しています。また、加熱により材料の内部ストレスが低減され、加工後の材料の硬さが比較的低くなります。

一方、冷間鍛造は室温で行われ、金属を加熱せずに加工します。材料の硬さや強度が増加し、高い寸法精度と良好な表面品質が得られます。しかし、冷間鍛造は金属の塑性変形が困難で、加工に必要な力が大きくなります。このため、製造できる部品のサイズや複雑さには限界があります。

熱間鍛造と冷間鍛造の選択は、製造する部品のサイズ、複雑さ、要求される物理的特性によって異なります。各プロセスには固有のメリットと制限があり、製品に応じて最適な方法が選択されます。

冷間鍛造とプレス加工の違いは?

冷間鍛造とプレス加工は、いずれも金属を形状加工する方法ですが、そのプロセスと適用範囲には明確な違いがあります。

冷間鍛造は、金属を室温で圧力をかけて形状を変える技術で、金属の塑性変形を利用して高い強度と精密さを持つ部品を製造します。金属の結晶構造を変化させず、部品の強度を向上させることができます。

一方、プレス加工は、金属板やシートをプレス機械を用いて加工する方法で、金属を切断、曲げ、伸ばし、成形するのに使用されます。プレス加工は主に薄い金属板の成形に適しており、広範囲にわたる形状を効率的に製造することができますが、冷間鍛造ほどの材料強度は得られません。

要するに、冷間鍛造は強度が要求される小さな部品の製造に適しており、プレス加工は大規模な板金部品や異なる形状の部品の製造に適しています。それぞれの技術で特有のメリットを持ち、製品の要件に応じて加工法の選択をおこないます。

冷間鍛造のメリット

冷間鍛造のメリットには、加工の自由度が高い、強度が強くなる、加工スピードが速いなどが挙げられます。

それぞれ詳細を解説していきます。

メリット1:加工の自由度が高い

冷間鍛造のメリットの1つは、加工の自由度の高さです。複雑な形状や細かいディテールを持つ部品を効率的に製造することが可能です。

冷間鍛造では、材料が室温で加工されるため、材料の変形や伸長が容易になり、精密な形状制御ができます。皿モミ、ザグリ、さまざまな断面形状や厚みの変化など、多様なデザインの部品を制作することができます。

特に、自動車部品や精密機器のコンポーネントなど、小さな部品や複雑な内部構造を持つ部品において、冷間鍛造は高い精度と品質を保ちつつ、設計の自由度を高めます。

メリット2:強度が高くなる

冷間鍛造2つ目のメリットは、加工された部品の強度が向上することです。材料の結晶構造を変化させ、金属内部の結合を強化することで、材料の硬度と引張強度が増し、製品の耐久性が向上します。

強度の増加も、加工の自由度と同様に自動車のエンジン部品や航空機のコンポーネントなど、特に機械的ストレスが大きい部品や、高い耐久性が求められる用途において重要です。

メリット3:加工スピードが速い

冷間鍛造における3つ目のメリットは、加工スピードの速さです。冷間鍛造は加熱や冷却の時間を必要としないため、部品の生産を大幅に迅速化できます。室温で行われる冷間鍛造は、製造サイクルを短縮し、より多くの部品を短時間で生産することが可能になります。

特に、大量生産が必要な自動車産業や機械部品製造では、高速プレス機械を用いることで、一貫性と高品質を保ちながら、部品の大量生産が可能となります。

さらに、冷間鍛造の迅速性は、製造コストの削減にも寄与します。生産効率の向上は、労働時間や製造コストを削減し、経済的な製品製造も可能にします。

冷間鍛造のデメリットとその対処法

冷間鍛造にはメリットの一方、製造できる製品が小さい、金型が摩耗・破損しやすい、加工難易度が高いなどのデメリットも存在します。

それぞれ対処法とともに解説していきます。

デメリット1:製造できる製品は小さい

冷間鍛造のデメリットの1つは、製造できる製品のサイズに制限があることです。冷間鍛造プロセスは、主に小さな部品や軽量コンポーネントの製造に適しています。技術の特性上、重量がある製品の製造は難しいため、大きな部品や構造的に複雑な製品には向いていません。

この制限は、室温での金属の塑性変形能力に起因します。金属が冷たい状態では、大きな変形を伴う加工が困難であり、したがって、冷間鍛造によって製造できる部品のサイズや形状は限定的となります。

特に大規模な構造部品や大型の機械コンポーネントを製造する際には、他の製造方法を検討する必要があります。

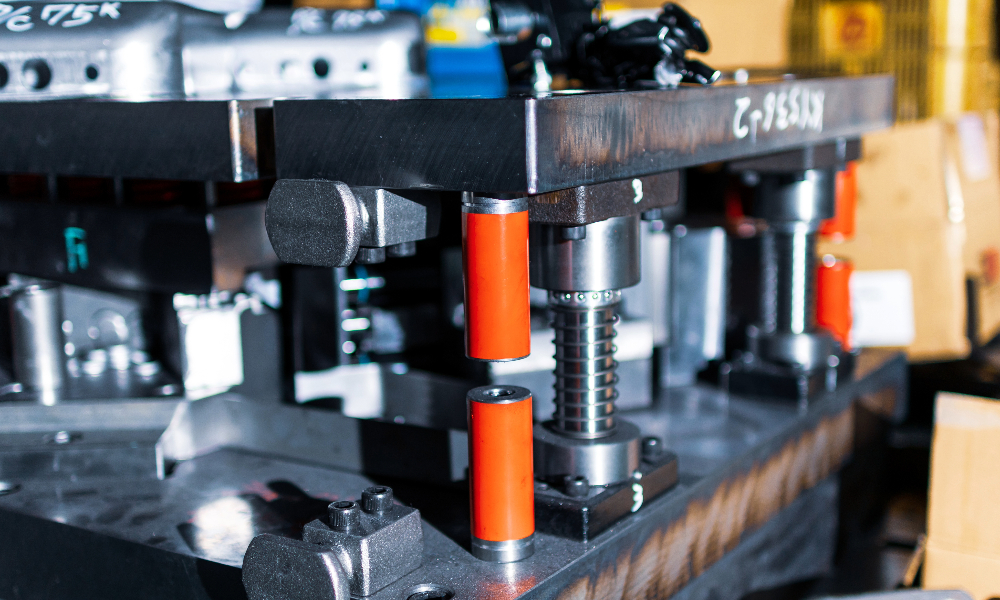

デメリット2:金型が摩耗・破損しやすい

冷間鍛造における2つ目のデメリットは、使用する金型の摩耗や破損の可能性が比較的高いことです。冷間鍛造は、室温で硬い金属を成形するため、金型にかかるストレスが非常に大きくなることが要因です。

特に、複雑な形状や細かいディテールの部品を製造する際には、金型の精密な部分が摩耗しやすく、これによって生産品質に影響を及ぼす可能性があります。時に交換や修理を必要とすることもあり、生産コストの増加につながります。

この問題に対処するためには、高品質な金型材料の選択、金型の定期的なメンテナンスや検査が重要です。また、金型設計の最適化や適切な潤滑を行うことで、金型の寿命を延ばし、生産効率を維持することが可能です。

デメリット3:加工難易度が高い

冷間鍛造3つ目のデメリットは、加工の難易度が高いことです。

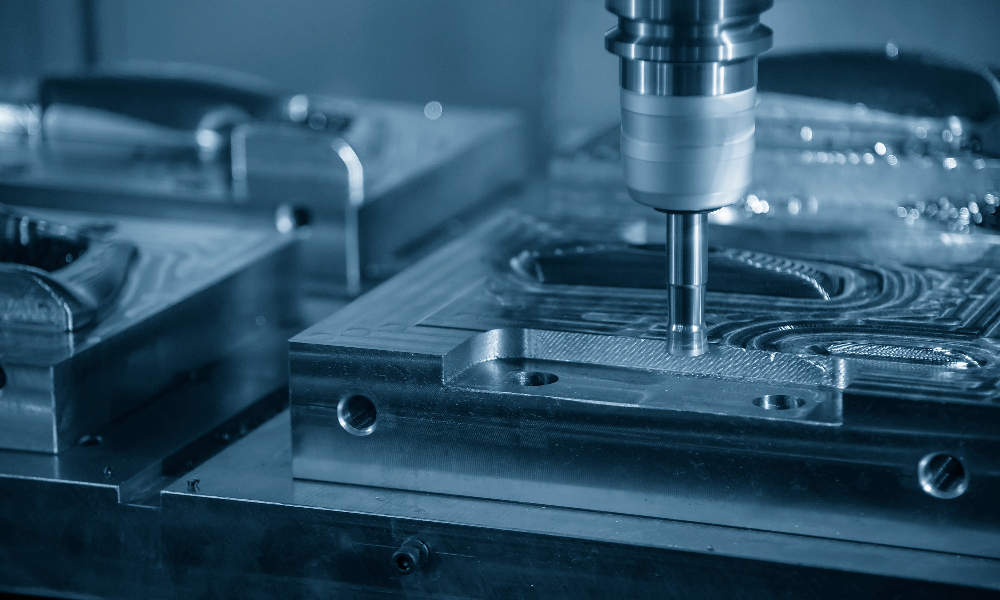

冷間鍛造においては、金型の設計と製造が重要で、これには高い専門性と精度が求められます。また、製造プロセスの設定や管理にも高い技術が要求され、これらの要素が満たされない場合、製品の品質に影響を及ぼす可能性があります。

さらに、冷間鍛造は熱間鍛造に比べて金属の流動性が低いため、特に複雑な内部形状や細かいディテールのある部品を製造する際には、高い技術と経験を持つ専門家による適切な管理が必要となります。

金属加工についてのご相談は当社まで!

金属加工の世界では、精度、信頼性、そして豊富な実績が業界をリードする要素です。当社は、長年にわたる経験と深い専門知識を持っています。

豊富な経験を持つ技術者が、お客様の要望に全力で応えます。小規模な試作品から大規模な製造ラインまで、幅広いニーズに対応可能です。

まずはお問い合わせフォームから、お気軽にご相談ください!